Обзор технической литературы: инженерное дело, конструирование.

01. "Чтение машиностроительных чертежей. Справочное пособие". Е.П. Шевченко.

02. "Станки по металлу и работа на них". Том 1, Том 2. Генри Д. Бэргард.

03. "Подшипники качения". В.М.Кошель

04. "Эксплуатация подшипников качения". Сидоров В.А., Сотников А.Л.

05. "Машиностроение. Разъёмные и неразъёмные соединения. Режущий инструмент. Карманный справочник". Роджер Таймингс (Roger Timings).

06. "Физические эффекты в машиностроении". ред. В.А.Лукьянец.

07. "Технические измерения (альбом)". В.И.Берков.

08. "Краткий иллюстрированный русско-английский словарь по машиностроению". Владимир Шварц.

09. "Радиация. Дозы, эффекты, риск".

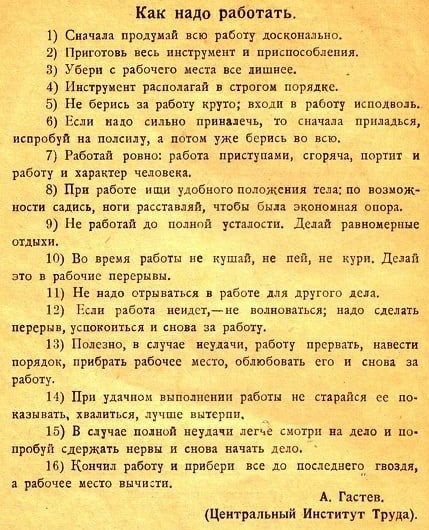

10. "Как надо работать. Как изобретать". А.К.Гастев.

К началу страницы

Чтение машиностроительных чертежей. Справочное пособие. Е.П. Шевченко

Санкт-Петербург: Наука и Техника, 2003 г., 192 с.Справочник рабочего. Принцип: заглянул, узнал или вспомнил, применил и работай дальше!

Аннотация: В книге приведены условные обозначения на машиностроительных чертежах, кинематических, гидравлических и пневматических схемах различных деталей, материалов, соединений, передач, часто применяемых в оборудовании. Цветом в условных обозначениях выделены буквенные и цифровые параметры для конкретных примеров, приведенных в справочном пособии. Справочное пособие предназначено для слесарей и станочников различных профессий, машинистов, операторов, наладчиков, механиков, мастеров. Может использоваться в качестве учебного пособия в технических колледжах, лицеях, училищах и техникумах. Страницы книги (для ознакомления) → ...

Страницы книги (для ознакомления) → ...

Глава 1. Условные изображения и обозначения на машиностроительных чертежах по ЕСКД

1.1. Основная надпись по ГОСТ 2.1041.2. Линии на чертежах по ГОСТ 2.303

1.3. Знаки на чертежах по ГОСТ 2.304

1.4. Изображения - виды, разрезы, сечения по ГОСТ 2.305

1.5. Размеры и предельные отклонения по ГОСТ 2.307

1.6. Обозначение материалов в разрезах и сечениях по ГОСТ 2.306

1.7. Сокращения слов по ГОСТ 2.316

1.8. Обозначения буквенные в конструкторских документах по ГОСТ 2.321

1.9. Обозначение термической обработки по ГОСТ 2.310

1.10. Обозначение покрытий по ГОСТ 2.310 и ГОСТ 9.306

1.11. Обозначение покрытий лакокрасочных по ГОСТ 9.032

1.12. Условное изображение и обозначение швов сварочных соединений по ГОСТ 2.312

1.13. Условные изображения и обозначения неразъемных соединений по ГОСТ 2.313

1.14. Изображения условные по ГОСТ 2.315 крепежных деталей на сборочных чертежах и чертежах общих видов

1.15. Упрощенные изображения по ГОСТ 2.420 подшипников качения на сборочных чертежах

1.16. Условное изображение пружин по ГОСТ 2.401

1.17. Условное изображение и нанесение размеров отверстий по ГОСТ 2.318

1.18. Обозначение отверстий центровых по ГОСТ 14034

1.19. Маркировка и клеймение по ГОСТ 2.314

1.20. Оформление и обозначение групповых чертежей по ГОСТ 2.113

1.21. Оформление и обозначение ремонтных чертежей по ГОСТ 2.604

Глава 2. Схемы

2.1. Виды и типы схем по ГОСТ 2.7012.2. Элементы кинематики по ГОСТ 2.770

2.3. Обозначения условные графические элементов гидравлических и пневматических

2.4. Обозначения условные графические машин гидравлических и пневматических по ГОСТ 2.782

2.5. Обозначения условные графические аппаратов гидравлических и пневматических, устройств управления и контрольно-измерительных приборов по ГОСТ 2.781

2.6. Кинематические схемы

2.7. Схема гидравлическая принципиальная механизма прижима

Глава 3. Допуски, посадки, шероховатость

3.1. Допуски и посадки по ГОСТ 25346 и ГОСТ 253473.2. Размеры отверстий с посадками в системе отверстия

3.3. Размеры валов с посадками в системе отверстия

3.4. Обозначение предельных отклонений размеров с неуказанными допусками по ГОСТ 25670

3.5. Посадки

3.6. Поля допусков отверстий и валов

3.7. Условные обозначения допусков формы и расположения поверхностей по ГОСТ 2.308

3.8. Шероховатость поверхности

Глава 4. Соединения

4.1. Шпоночные соединения4.1.1. Соединение с призматической шпонкой по ГОСТ 23360 и ГОСТ 10748

4.1.2. Соединение с призматической направляющей шпонкой по ГОСТ 8790 с креплением на валу

4.1.3. Соединение с сегментной шпонкой по ГОСТ 24071

4.1.4. Соединения с клиновой шпонкой по ГОСТ 24068

4.1.5. Соединение с тангенциальными шпонками по ГОСТ 24069 или ГОСТ 24070

4.2. Шлицевые соединения

4.2.1. Соединение шлицевое прямобочное по ГОСТ 1139

4.2.2. Соединение шлицевое эвольвентное с углом профиля 30 градусов по ГОСТ 6033

4.3. Резьбовые соединения

4.3.1. Соединение с резьбой метрической по ГОСТ 24705

4.3.2. Соединение с резьбой трубной цилиндрической по ГОСТ 6357

4.3.3. Соединение с резьбой трубной конической по ГОСТ 6211

4.3.4. Соединение с резьбой трапецеидальной по ГОСТ 9484

4.3.5. Соединение с резьбой упорной по ГОСТ 10177

4.3.6. Обозначение резьбы упорной усиленной 45 градусов по ГОСТ 13535

Глава 5. Передачи

5.1. Передачи зубчатыми колесами, червячные, реечные, цепные. Условные изображения по ГОСТ 2.4025.2. Муфты шарнирные по ГОСТ 5147

Глава 6. Детали

6.1. Подшипники6.2. Ремни приводные клиновые нормальных сечений резинотканевые по ГОСТ 1284.1

6.3. Манжеты

6.3.1. Манжеты резиновые армированные по ГОСТ 8752 для валов

6.3.2. Манжеты уплотнительные резиновые по ГОСТ 14896 для гидравлических устройств

6.3.3. Манжеты резиновые уплотнительные по ГОСТ 6678 для пневматических устройств

6.3.4. Комплект уплотнения шевронного резинотканевого по ГОСТ 22704 для гидравлических устройств

6.4. Кольца резиновые уплотнительные круглого сечения по ГОСТ 18829 для гидравлических, топливных, смазочных и пневматических устройств

6.5. Набивки сальниковые по ГОСТ 5152

6.6. Питатели двухлинейные централизованной смазки по ГОСТ 6911

6.7. Пружины

6.7.1. Пружины тарельчатые по ГОСТ 3057

6.7.2. Пружины сжатия. Основные параметры по ГОСТ 13765 и ГОСТ 2.401

6.8. Цепи

6.8.1. Цепи тяговые пластинчатые по ГОСТ 588

6.8.2. Цепи грузовые пластинчатые по ГОСТ 191, применяемые в цепных передачах возвратно-поступательного движения

6.8.3. Цепи приводные роликовые и втулочные по ГОСТ 13568

6.9. Оси по ГОСТ 9650

6.10. Канаты стальные для грузоподъемных кранов

6.11. Условное обозначение крепежных изделий болтов, винтов, шпилек, гаек по ГОСТ 1759.0

6.12. Шпильки

6.13. Штифты цилиндрические

6.14. Штифты конические

6.15. Рым-болты по ГОСТ 4751

6.16. Винты установочные

6.17. Условное обозначение заклепок по ГОСТ 10304

6.18. Обозначение шплинтов по ГОСТ 397

Глава 7. Материалы

7.1. Сталь углеродистая обыкновенного качества по ГОСТ 3807.2. Сталь углеродистая качественная конструкционная по ГОСТ 1050

7.3. Сталь легированная по ГОСТ 4543

7.4. Сталь инструментальная по ГОСТ 1435

7.5. Прокат листовой по ГОСТ 19903, из стали повышенной прочности - по ГОСТ 19281

7.6. Прокат горячекатный круглый по ГОСТ 2590, из рессорно-пружинной и легированной стали - по ГОСТ 14959

7.7. Полосы из инструментальной нелегированной стали по ГОСТ 1435

7.8. Обозначение поковок по ГОСТ 8479

7.9. Обозначение отливок по ГОСТ 977

7.10. Чугун

7.11. Бронза

7.12. Латуни (сплавы медно-цинковые) по ГОСТ 15527

7.13. Баббиты

7.14. Титан и сплавы титановые, деформируемые по ГОСТ 19807

7.15. Текстолит и асботекстолит конструкционные по ГОСТ 5-78

7.16. Пластины резиновые и резинотканевые по ГОСТ 7338

Глава 8. Символы органов управления производственным оборудованием, знаковвая сигнализация, стропы грузовые

8.1. Символы органов управления производственным оборудованием по ГОСТ 12.4.0408.2. Рекомендуемая знаковая сигнализация при перемещении грузов кранами

8.3. Стропы грузовые по РД-10-33-93

8.3.1. Стропы канатные универсальные

8.3.2. Стропы канатные

8.3.3. Стропы цепные

8.3.4. Нормы браковки стропов из канатов двойной свивки

8.3.5. Нормы браковки стропов цепных

8.3.6. Рекомендуемые размеры при строповке с максимальными углами между ветвями

8.4. Предельные нормы браковки элементов грузоподъемных машин

Перечень ГОСТов, правил и руководящих документов

К началу страницы

"Станки по металлу и работа на них". Том 1. Том 2. Генри Д. Бэргард

"Machine tool operation". Book 1 and Book 2. Henry D. Burghardt.

1930 г. Издание четвертое.Переработанный и дополненный перевод с 7-го американского издания.

Файл: книга (djvu) Том 1

Файл: книга (djvu) Том 2

Страницы книги (для ознакомления) → ...

Страницы книги (для ознакомления) → ...

"Станки по металлу и работа на них"

Слесарное дело.

Молотки. Отвертки. Гаечные ключи. Ножовки.Разметка.

Работа зубилом (рубка).

Работа напильниками.

Работа шабером.

Измерительные инструменты.

Паяние. Заливка баббитом.

Токарные станки.

Общие сведения об оборудовании и работе в механических мастерских.Токарные станки, их устройство и работа на них.

Токарные резцы. Основы процесса резания металлов.

Центровка.

Обточка цилиндрических предметов.

Обточка в патроне и на планшайбе.

Сверление и обработка отверстий развертками на токарном станке.

Обработка конических поверхностей.

Нарезание винтовой резьбы на токарных станках.

Приложение. Таблицы.

Сверлильные, поперечно- и продольно-строгальные, фрезерные, шлифовальные и зуборезные станки

Конструкция сверлильных станков.Сверла. Работа сверлами.

Работа развертками, зенковками, метчиками и другими инструментами на сверлильном станке.

Строгальные станки (шейпинги)

Конструкция шейпинга

Работа на шейпинге

Продольно-строгальные станки

Конструкция продольно-строгального станка.

Работа на продольно-строгальных станках.

Фрезерные станки

Конструкция фрезерного станка

Фрезы. Приспособления для закрепления их на станке.

Скорость резания, подача, глубина резания.

Типичные установки и простейшие операции на фрезерных станках.

Делительная головка и работы с нею.

Фрезерование спиральных канавок.

Шлифовальные станки.

Конструкция шлифовальных станков.

Шлифовальные круги.

Основные принципы и практические приемы обработки металлов шлифованием.

Приложение. Таблицы.

"Подшипники качения". В.М.Кошель.

1993, 255 с., Минск: Навука i тэхнiка

Файл: книга (djvu) Аннотация:

Подшипниками качения все шире оснащают опоры осей и валов механизмов машин. Одновременно с этим к ним растут требования повышения грузоподъемности, быстроходности, снижения уровней шума и вибрации, улучшения других потребительских свойств. Подшипники качения рассмотрены с позиции современного состояния вопросов, касающихся их расчета, применения и эксплуатации. Приведены данные новых исследований, позволивших увеличить статическую и динамическую грузоподъемность, рекомендации по уменьшению уровней шума и вибрации. Смазка подшипников качения рассмотрена с учетом упругогидродинамической теории. Приведены зависимости, позволяющие определить толщину слоя смазки в контакте качения и выбрать требуемую ее вязкость в зависимости от режима работы подшипника.

Предназначена для научных и инженерно-технических работников, занимающихся проектированием и использованием механизмов и машин с применением подшипников качения. Может быть также использована студентами вузов соответствующих специальностей.

Глава 1. Типы подшипников качения

1.1. Конструктивные разновидности1.1.1. Радиальные шариковые подшипники

1.1.2. Радиальные шариковые сферические двухрядные подшипники

1.1.3. Радиальные роликовые подшипники с короткими цилиндрическими роликами

1.1.4. Радиальные роликовые игольчатые подшипники

1.1.5. Радиальные роликовые сферические подшипники

1.1.6. Радиально-упорные шариковые подшипники

1.1.7. Радиально-упорные подшипники с коническими роликами

1.1.8. Упорные шариковые подшипники

1.1.9. Упорные роликовые подшипники

1.1.10. Шарнирные подшипники

1.2. Сепараторы

1.3. Габаритные размеры

1.4. Точность подшипников качения

1.4.1. Допуски габаритных размеров

1.4.2. Точность вращения подшипников

1.4.3. Отклонения от круглости деталей подшипника

1.4.4. Шум и вибрация в подшипнике

Глава 2. Кинематика, напряжения и силы в подшипниках

2.1. Кинематика подшипников качения2.1.1. Частота вращения тел качения и сепаратора

2.1.2. Определение числа повторных нагружений

2.2. Трение

2.2.1. Особенности трения в подшипнике

2.2.2. Момент трения в подшипнике

2.3. Напряжения и деформации

2.3.1. Напряжения и деформации при контакте упругих тел

2.3.2. Упругие деформации в подшипниках качения

2.3.3. Остаточные деформации в подшипниках качения

2.4. Распределение сил в подшипнике

2.4.1. Радиальный однорядный подшипник под радиальной нагрузкой

2.4.2. Радиально-упорный подшипник под комбинированной нагрузкой

2.4.3. Двухрядный подшипник под комбинированной нагрузкой

2.4.4. Упорный подшипник под эксцентричной нагрузкой

2.5. Инерционные силы в подшипниках

2.6. Гироскопические силы в подшипниках

Глава 3. Расчет подшипников качения

3.1. Долговечность и надежность подшипников качения3.2. Динамическая грузоподъемность подшипников качения

3.2.1. Связь между нагрузкой и долговечностью

3.2.2. Расчет динамической грузоподъемности подшипников

3.3. Скорректированная долговечность и коэффициенты а2, а3

3.4. Статическая грузоподъемность

3.5. Нагрузки, действующие на подшипник

3.5.1. Определение нагрузки

3.5.2. Понятие об эквивалентной нагрузке на подшипник

3.5.3. Усреднение нагрузки при изменяющейся нагрузке постоянного направления

3.5.4. Вращающаяся и неуравновешенная нагрузки

3.5.5. Нагрузка, действующая под углом к радиальной плоскости

3.5.6. Эквивалентная нагрузка невращающихся подшипников

3.5.7. О схемах расположения радиально-упорных подшипников и дополнительной нагрузке

3.5.8. О допустимой величине осевой нагрузки радиальных роликовых подшипников с короткими цилиндрическими роликами

3.5.9. Коэффициент нагружения

3.5.10. Температурный коэффициент

Глава 4. Некоторые особенности работы подшипников

4.1. Посадки4.2. Зазоры

4.3. Предельная частота вращения

4.4. Смазка подшипников качения

4.4.1. Некоторые свойства смазочных материалов

4.4.2. Упругогидродинамический режим смазки

4.4.3. Выбор вязкости смазки

4.4.4. Выбор коэффициента а23

4.4.5. Выбор смазочных средств

4.4.6. Использование жидких масел

4.4.7. Применение пластичных смазок

4.5. Причины выхода подшипников из строя

4.5.1. Выкрашивание (питтинг)

4.5.2. Выкрашивание из-за перегрузок

4.5.3. Выкрашивание из-за дефектов металла и обработки

4.5.4. Шелушение (поверхностный питтинг)

4.5.5. Загрязнения

4.5.6. Недостаток смазки

4.5.7. Скольжение

4.5.8. Трещины

4.5.9. Коррозия

4.5.10. Коррозия трения

4.5.11. Прохождение тока

"Эксплуатация подшипников качения". Сидоров В.А., Сотников А.Л.

Донецк: ООО "Технопарк ДонГТУ УНИТЕХ", 2014 г., 175 с.Аннотация:

Рассмотрен ряд основных вопросов, связанных с эксплуатацией подшипников качения, что явилось обобщением опыта работы на промышленных предприятиях. Рассмотрены вопросы входного контроля, сборки и разборки подшипников. Выполнен анализ задач, возникающих при использовании пластичных и жидких смазочных материалов. Приведены общие правила ухода и надзора за подшипниками качения, включая вопросы технического диагностирования. Предложена классификация повреждений подшипников качения для решения задач генезиса и определения причин неисправностей промышленного оборудования на основании визуального осмотра деталей подшипников. Установлены основные причины повреждений подшипников при нарушении их смазывания.

Книга рекомендуется для инженерно-технических работников эксплуатационных и ремонтных служб промышленных предприятий, монтажных и сервисных организаций, а также для студентов, обучающихся по направлениям "Машиностроение" и "Инженерная механика".

Раздел 1 Общие сведения о подшипниках качения

1.1 Назначение и устройство подшипников1.2 Классификация подшипников качения

1.3 Кинематические и силовые характеристики подшипнИков качения

Раздел 2 Входной контроль подшипников качения

2.1 Методы входного контроля подшипников2.2 Стенды входного контроля подшипников

2.3 Экономическая эффективность входного контроля подшипников

Раздел 3 Сборка и разборка подшипниковых узлов

3.1 Технология и порядок сборки подшипниковых узлов3.2 Схемы и методы установки подшипников качения

3.3 Схемы и методы съема подшипников качения

Раздел 4 Смазка подшипников качения

4.1 Пластичные смазочные материалы4.2 Жидкие смазочные материалы

4.3 Контроль смазки подшипников качения

Раздел 5 Уход и надзор за подшипниками качения

5.1 Обслуживание подшипниковых узлов5.2 Контроль состояния подшипниковых узлов

5.3 Методы технической диагностики подшипников

Раздел 6 Классификация повреждений подшипников качения

6.1 Первый уровень классификации повреждений6.2 Второй уровень классификации повреждений

6.3 Третий уровень классификации повреждений

Раздел 7 Нарушение смазывания, как причина отказов подшипников качения

7.1 Нарушение поступления смазочного материала7.2 Ошибки в конструкции систем смазки подшипников

7.3 Нарушение качества смазочного материала

"Машиностроение. Разъёмные и неразъёмные соединения. Режущий инструмент. Карманный справочник". Роджер Таймингс

Workshop engineer's pocket book. Roger Timings

Перевод с английского, 2-е издание, Москва, Додэка-ХХI, 2008 г., 336 с.Аннотация В справочник включены сведения, необходимые при изготовлении, эксплуатации и ремонте всевозможных изделий как на производстве, так и в домашней мастерской.

Приведены сведения о резьбовых соединениях, различных видах резьб, включая прецизионные и специальные резьбы. Представлена большая номенклатура крепежных изделий: болты, винты, гайки. Указаны размеры сверл под резьбовые соединения. Даны подробные сведения о режущем инструменте: сверлах, развертках, зенкерах, зенковках, резцах, фрезах, абразивных кругах; указаны скорости резания, способы обработки металла, способы крепления инструмента, станочные приспособления, передачи. Приведены размеры уплотнительных колец и посадочных мест для гидравлических и пневматических устройств. Представлены сведения о неразъемных соединениях: заклепочных, фальцованных, паяных. Справочник включает также общетехнические сведения: таблицы пересчета единиц, формулы, полезные для работы, практические примеры использования измерительного инструмента.

Все данные имеют ссылки на британские и международные стандарты.

Справочник предназначен для конструкторов, технологов, мастеров, работающих на производстве и в ремонтных мастерских, а также для студентов машиностроительных специальностей.

Страницы книги (для ознакомления) → ...

Страницы книги (для ознакомления) → ...

Часть первая. Таблицы пересчёта и практические вычисления в мастерской и на производстве.

1.1. Пересчет дробных долей дюйма в десятичные дроби

1.2. Пересчет миллиметров в дюймы

1.3. Пересчет угловых минут в градусы

1.4. Площадь круга и длина окружности

1.5. Спиральные сверла, ближайшие эквивалентные размеры

1.6. Сортамент проволоки

1.7. Измерение плоских фигур

1.8. Измерение тел

1.9. Конусные системы, метрические

1.9.1. Самозажимные конусы различных систем1.9.2. Быстросъемные конусы шпинделей и оправок с конусностью 7:24

1.10. Конусные системы, дюймовые

1.10.1. Самозажимные конусы1.10.2. Быстросъемные конусы для фрезерных станков

1.11. Хордовые расстояния на начальных окружностях

1.12. Полезные формулы для мастерской и производства

1.12.1. Высота над шпоночным пазом1.12.2. Радиусы закруглений концов болтов

1.12.3. Шестигранник, расстояние между углами

1.12.4. Квадрат, расстояние между углами

1.12.5. Углы подъема винтовой линии

1.12.6. Скорости резания, дюймовые

1.12.7. Скорости резания, метрические

1.12.8. Типичные скорости резания инструментов из быстрорежущих сталей HSS

1.13. Решение треугольников

1.13.1 Пифагоровы соотношения1.13.2. Тригонометрия, прямоугольные треугольники

1.13.3. Тригонометрия, любой треугольник

1.14. Синусная линейка, принцип использования

1.15. Синусная линейка, применение

1.16. Постоянные для синусной линейки, 250 мм

1.17. Измерения прецизионными шариками и роликами

1.18. Измерение внешних конусов

1.18.1. Как найти угол "тета" (половинный угол конуса)1.18.2. Как найти большой и малый (наружный и внутренний) диаметры

1.19. Измерение внутренних конусов

1.19.1. Как найти угол "тета" (полуугол конуса)1.19.2. Как найти большой и малый диаметры

1.20. Делительная головка, простая индексация (деление)

1.20.1. Указатели сектора1.21. Дифференциальная индексация (деление)

1.22. Фрезерование винтовых канавок

1.23. Фрезерование кулачков

1.24. Зубчатые передачи, простые

1.24.1. Простая передача1.24.2. Простая передача с промежуточным зубчатым колесом

1.25. Ступенчатые (сложные) зубчатые передачи

1.26. Ременная передача, простая

1.26.1. Открытая ременная передача1.26.2. Перекрестная ременная передача

1.27. Сложная ременная передача

1.28. Типовые натяжные устройства для ременных передач

Часть вторая. Резьбовые соединения.

2.1. Введение

2.2. Резьбовые соединения

2.2.1. Соотношение размеров2.2.2. Головки винтов

2.2.3. Концы винтов и болтов

2.2.4. Головки с углублением под ключ

2.2.5. Варианты использования резьбовых соединений

2.2.6. Трапецеидальная резьба

2.2.7. Прямоугольная резьба

2.2.8. Упорная резьба

2.2.9. Треугольная резьба

2.2.10. Дюймовая резьба с углом 55 градусов, цилиндрические резьбы

2.2.11. Метрическая резьба и резьба с углом 60 градусов, по ISO (американская специальная унифицированная)

2.3. Болты метрические с шестигранной головкой крупнорезьбовые, по ISO, классы A и B

2.4. Болты метрические с шестигранной головкой крупнорезьбовые, по ISO, класс C

2.5. Винты метрические с шестигранной головкой крупнорезьбовые, по ISO, классы A и B

2.6. Винты метрические с шестигранной головкой крупнорезьбовые, по ISO, класс C

2.7. Метрические резьбовые и цилиндрические крупнорезьбовые сверла, по ISO

2.8. Гайки метрические шестигранные крупнорезьбовые, по ISO, тип 1, классы A и B

2.9. Гайки метрические шестигранные крупнорезьбовые, по ISO, тип 2, классы A и B

2.10. Гайки метрические шестигранные крупнорезьбовые, по ISO, тип 1, класс C

2.11. Гайки метрические шестигранные низкие крупнорезьбовые, с фасками, по ISO, классы A и B

2.12. Болты метрические с шестигранной головкой мелкорезьбовые, по ISO, классы A и B

2.13. Винты метрические с шестигранной головкой мелкорезьбовые, по ISO, классы A и B

2.14. Метрические резьбовые и цилиндрические сверла, по ISO, под мелкую резьбу

2.15. Гайки метрические шестигранные мелкорезьбовые, по ISO, тип 1, классы A и B

2.16. Гайки метрические шестигранные низкие мелкорезьбовые, с фасками, по ISO, классы A и B

2.17. Гайки метрические шестигранные прорезные и корончатые, по ISO

2.18. Маркировка резьбовых соединенительных деталей

2.18.1. Символы2.18.2. Идентификация

2.18.3. Маркировка левой резьбы

2.18.4. Альтернативная маркировка

2.18.5. Нанесение торговой марки (идентификатора)

2.19. Винты метрические с цилиндрической головкой и шестигранным углублением под торцевой ключ, по ISO

2.20. Метрические винтовые резьбы, миниатюрные, по ISO

2.21. Метрические сверла под миниатюрную резьбу, по ISO

2.22. Метрические винтовые резьбы с постоянным шагом, по ISO

2.23. Формы трубной резьбы, по ISO

2.23.1. Основная форма дюймовой резьбы, цилиндрические резьбы2.23.2. Основная форма дюймовой резьбы, конические резьбы

2.23.3. Термины, относящиеся к коническим трубным резьбам

2.23.4. Цилиндрические трубные резьбы, по ISO, основные размеры

2.23.5. Конические трубные резьбы, по ISO, основные размеры

2.24. Британский дюймовый стандарт (BSW) на болты и гайки

2.25. Британский дюймовый стандарт (BSW) на размеры и обозначения сверл под резьбу

2.26. Британский дюймовый стандарт (BSF) на болты и гайки

2.27. Британский дюймовый стандарт (BSF) на размеры и обозначение сверл под резьбу и проходное отверстие

2.28. Унифицированные прецизионные внутренние винтовые резьбы, по ISO, крупные (UNC)

2.29. Унифицированные прецизионные наружные винтовые резьбы, по ISO, крупные (UNC)

2.30. Унифицированные размеры сверл под резьбу и проходное отверстие, по ISO, крупные резьбы

2.31. Унифицированные прецизионные внутренние винтовые резьбы, по ISO, мелкие (UNF)

2.32. Унифицированные прецизионные наружные винтовые резьбы, по ISO, мелкие (UNF)

2.33. Унифицированные размеры сверл под резьбу и проходное отверстие, по ISO, мелкие резьбы

2.34. Резьба Британской Ассоциации (BA)

2.35. Резьбы Британской Ассоциации (BA), резьбовые и цилиндрические сверла

2.36. Технические резьбы для модельного проектирования с углом 55 градусов

2.37. Сверла под резьбу и цилиндрические для модельного проектирования

2.38. Фрикционные стопорные устройства

2.39. Надежные фиксирующие приспособления

Часть третья. Режущий инструмент из быстрорежущей стали и абразивные круги.

3.1. Спиральные сверла, метрические размеры

3.2. Размеры спиральных сверл, обозначаемые калибром или буквой

3.3. Ручные развертки со стандартной заходной частью

3.4. Длинные машинные развертки

3.5. Машинные (станочные) развертки с хвостовиками под конус Морзе

3.6. Насадные развертки с коническим каналом

3.7. Ручные конические развертки штифтовые

3.8. Зенкеры с цилиндрическими хвостовиками и несъемными направляющими

3.9. Зенкеры с хвостовиками под конус Морзе и съемными направляющими

3.10. Съемные направляющие для зенкеров

3.11. Зенковки с цилиндрическими хвостовиками

3.12. Зенковки с хвостовиками под конус Морзе

3.13. Однолезвийные резцы с пластинами из бустрорежущей стали

3.14. Вставные резцы, шлифованныя быстрорежущая сталь

3.15. Фрезы

3.15.1. Цилиндрические фрезы3.15.2. Цилиндрические фрезы с большим шагом

3.15.3. Торцевые и боковые (трехсторонние) дисковые фрезы

3.15.4. Трехсторонние дисковые фрезы с разнонаправленными зубьями

3.15.5. Пазовые фрезы

3.15.6. Металлические дисковые фрезы без бокового зазора для отвода стружки, зубья с мелким шагом

3.15.7. Металлические дисковые фрезы без бокового зазора для отвода стружки, зубья с крупным шагом

3.15.8. Металлические дисковые фрезы с боковым зазором для отвода стружки

3.15.9. Полукруглые выпуклые фрезы

3.15.10. Полукруглые вогнутые фрезы

3.15.11. Галтельные вогнутые фрезы (для закругления острых ребер и углов)

3.15.12. Двухугловые симметричные фрезы

3.15.13. Фрезы для Т-образных пазов (тавровых канавок) с хвостовиками под конус Морзе

3.15.14. Насадные (торцево-цилиндрические)

3.15.15. Оправки для торцевых фрез

3.15.16. Концевые фрезы с винтовым хвостовиком, нормальный ряд

3.15.17. Пазовые сверла с винтовым хвостовиком, нормальный ряд

3.15.18. Сферические пазовые сверла с винтовым хвостовиком, нормальный ряд

3.16. Центровочное сверло по британскому стандарту с углом 60 градусов

3.17. Слесарные напильники, наиболее употребляемые размеры

3.18. Прочие напильники

3.18.1. Надфили3.18.2. Напильники с фрезерованной насечкой

3.19. Ножовочные полотна, быстрорежущая сталь, закаленная по всей длине

3.20. Абразивные материалы со связующим

3.20.1. Пример полной маркировки абразивного круга3.20.2. Классификация размеров и форм кругов по типу

3.20.3. Максимально допустимые окружные скорости абразивных кругов

Часть четвертая. Разное.

4.1. Шайбы

4.1.1. Шайбы круглые плоские чистые, метрические4.1.2. Шайбы круглые плоские черные, метрические

4.1.3. Шайбы круглые пружинные одновитковые квадратного сечения, метрические, тип A

4.1.4. Шайбы круглые пружинные одновитковые прямоугольного сечения, метрические, типы B и BP

4.1.5. Шайбы круглые пружинные двухвитковые прямоугольного сечения, метрические, тип D

4.1.6. Зубчатые стопорные шайбы, метрические

4.1.7. Зазубренные стопорные шайбы, метрические

4.1.8. Изогнутые (волнистые) стопорные шайбы, по ISO, метрические, общая разработка

4.2. Профили Т-образных пазов (тавровой канавки)

4.2.1. Допуски на шаг p Т-образных пазов4.3. Размеры болтов и гаек с Т-образной головкой

4.3.1. Т-гайка4.3.2. Болт с Т-образной головкой

4.3.3. Размеры болтов и гаек с Т-образной головкой

4.4. Размеры Т-образных соединений

4.5. Конические штифты, незакаленные

4.6. Упорные кольца пружинные внешние эксцентрические, метрические

4.7. Кольца пружинные внутренние эксцентрические, метрические

4.8. Тороидальные уплотнительные кольца и посадочные места для них, дюймовые

4.8.1. Размеры тороидальных уплотнительных колец4.8.2. Размеры посадочного места для радиального уплотнения

4.8.3. Размеры посадочного места для неподвижного торцевого уплотнения

4.8.4. Размеры треугольного посадочного места для неподвижного торцевого уплотнения

4.9. Тороидальные уплотнительные кольца и посадочные места для них, метрические

4.9.1. Размеры тороидальных уплотнительных колец4.9.2. Посадочные места для тороидальных уплотнительных колец (поршни и цилиндры)

4.9.3. Статическое торцевое уплотнение

4.9.4. Треугольное посадочное место для уплотнения неподвижного соединения

4.10. Заклепочные соединения

4.10.1. Типовые головки и стержни заклепок4.10.2. Типовые заклепочные соединения внахлестку

4.10.3. Типовое заклепочное соединение встык

4.10.4. Соотношения между диаметром отверстия и длиной заклепки

4.10.5. Холодноштампованная полукруглая головка заклепки

4.10.6. Горячекованная полукруглая головка заклепки

4.10.7. Экспериментальный диапазон номинальных длин, связанных с диаметром стержня заклепки

4.11. Фальцованные соединения

4.11.1. Виды фальцованных соединений4.11.2. Допуски на фальцованные соединения

4.12. Упрочнение нелегированных углеродистых сталей

4.12.1. Закалка4.12.2. Закалка с отпуском

4.12.3. Перегрев углеродистых сталей

4.12.4. Смягчение (отжиг) нелегированных углеродистых сталей

4.12.5. Температуры и свечение

4.13. Типы мягких припоев и флюсов для пайки

4.14. Серебряные припои

4.15. Резьбы под свечи зажигания, угол 60 градусов, стандарт SAE

4.16. Размеры отверстий под шурупы

Приложения

1. Стандарты BSI - порядок заказа и наведения справок

2. Библиотечные комплекты британских стандартов в Великобритании

3. Содействующие компании

"Физические эффекты в машиностроении". ред. В.А.Лукьянец.

Авторы: В.А.Лукьянец, З.И.Алмазова, Н.П.Бурмистрова, Р.Р.Газизьянов, С.А.Киткаева, Н.В.Слыханова, А.Н.Соболев, С.А.СофроновМ.: Машиностроение. 1993 г., 224 с.

Файл: книга pdf Аннотация Справочник издается впервые. Содержит сведения о физических эффектах, представляющих интерес для решения изобретательских и проектно-конструкторских задач в машиностроении. Схематичное представление каждого эффекта и поисковой аппарат облегчают нахождение и выбор эффектов для конкретных условий задач. Рассмотрены примеры использования справочных данных для информационного поиска требуемых эффектов, структурного синтеза возможных принципов действия и физического анализа технических систем.

Предназначен для инженерно-технических работников проектных и конструкторских организаций, изобретателей и рационализаторов, создающих принципиально новые технические решения; может быть полезен студентам технических вузов, а также разработчикам САПР.

Страницы книги (для ознакомления) → ...

Страницы книги (для ознакомления) → ...

"Физические эффекты в машиностроении"

Глава 1. Теоретические основы использования физических эффектов.

Определение физического эффекта.Основные закономерности проявления физических эффектов.

Модель физического эффекта.

Условия взаимосвязи физических эффектов.

Техническая реализация физических эффектов.

Структура описания физического эффекта.

Глава 2. Методика решения задач.

Глава 3. Описания физических эффектов, преобразующих механические воздействия в механические результаты воздействия.

Абсолютно упругий удар.Аккумуляция механической энергии при изгибе.

Аккумуляция механической энергии при кручении.

Аккумуляция механической энергии при растяжении (сжатии).

Аэродинамическая подъемная сила.

Эффект Баушингера.

Броуновское движение.

Вибрационное перемещение.

Влияние ультразвуковых колебаний на трение.

Гидравлический удар.

Гидродинамическое сопротивление.

Гироскопический эффект.

Давление при контакте.

Дельта Е-эффект.

Эффект Доплера.

Дросселирование.

Избирательный перенос при трении.

Инерция (первый закон Ньютона).

Клин.

Колебания при ударе.

Кумуляция (эффект Монро).

Эффект Магнуса.

Отдача.

Эффект Паскаля.

Пластическая деформация скольжения.

Реактивная сила при истечении газа или жидкости.

Рычаг.

Сверхпластичность.

Сжимаемость.

Силовое противодействие (третий закон Ньютона).

Силы Кориолиса.

Скачкообразная деформация (эффект Портевена-Ле Шателье).

Снижение статической нагрузки (эффект Блага-Лангенеккера).

Трение качения.

Трение скольжения.

Упругая деформация. Изгиб.

Упругая деформация. Кручение.

Упругая деформация. Растяжение. Сжатие.

Упругая деформация. Сдвиг.

Упругое последействие.

Ускоренное движение (второй закон Ньютона).

Центробежная сила.

Эффект эжекции.

Глава 4. Описания физических эффектов, преобразующих механические воздействия в немеханические результаты воздействий.

Аэродинамический нагрев.Эффект Барнетта.

Внутреннее трение.

Эффект Джоуля-Томсона.

Эффект Дорна.

Инициирование ударом.

Магнитогидродинамический эффект.

Магнитоупругий эффект.

Механокалорический эффект.

Нагрев при деформации.

Потенциал течения.

Пьезомагнитный эффект.

Пьезоэлектрический прямой эффект.

Радиометрический эффект.

Температурный эффект при трении.

Тензорезистивный эффект.

Фотоупругий эффект.

Электромагнитная индукция для постоянного магнитного поля.

Глава 5. Описания физических эффектов, преобразующих немеханические воздействия в механические результаты воздействий.

Акустическая кавитация.Эффект Ампера.

Эффект Архимеда.

Всемирное тяготение.

Эффект Видемана.

Вынужденная конвекция.

Гидростатическое давление.

Гравитационный захват.

Гравитационный коллапс.

Движение заряженных частиц в однородном электрическом поле.

Детонация.

Диффузия.

Звуковой ветер.

Звукокапиллярный эффект.

Изгибные волны.

Лазерный телекинетический эффект.

Магнитострикция.

Механострикция (для постоянного магнитного поля).

Память формы.

Пинч-эффект.

Пьезоэлектрический обратный эффект.

Радиационное давление (давление звукового излучения).

Эффект Садовского.

Световое давление.

Свободная конвекция.

Силы Лоренца.

Солнечный парус.

Эффект суперпозиции.

Тепловое расширение твердых тел.

Термоупругий эффект.

Ультразвуковое диспергирование.

Ультразвуковое распыление.

Ультразвуковая коагуляция.

Электрогидравлический эффект.

Электроосмос.

Электрострикция (квадратичный пьезоэффект).

Приложения.

01. Список физических эффектов по наименованиям воздействий.02. Список физических эффектов по наименованиям результатов воздействий.

03. Единицы физических величин.

04. Множители и приставки для образования десятичных кратных и дольных единиц.

05. Относительные и логарифмические величины и их единицы.

06. Некоторые фундаментальные физические постоянные.

07. Значения модулей продольной упругости и сдвига и коэффициента Пуассона некоторых поликристаллических материалов при нормальных условиях.

08. Предел прочности при растяжении некоторых материалов при 20 градусах Цельсия.

09. Плотность некоторых чистых элементов при нормальном давлении.

10. Примеры известных проявлений различных видов энергии.

Список литературы.

К началу страницы

"Технические измерения (альбом)". В.И.Берков.

Москва, "Высшая школа", 1983 г., 144 с. Третье издание.Файл: книга (djvu) Аннотация:

Альбом содержит материал по основным средствам линейных и угловых измерений. В нем приведены сведения об их назначении, устройстве, проверке нулевого положения, чтении показаний, настройке и применении средств измерения. Третье издание дополнено описанием приборов, повышающих качество измерений и контроля.

Альбом предназначен в качестве учебного пособия для средних профессионально-технических училищ и может быть использован при профессиональном обучении рабочих на производстве.

"Технические измерения (альбом)"

01. Средства измерений, применяемые в начальном периоде производственного обучения.

-Измерительные металлические линейки.-Угольники.

-Образцы шероховатости поверхности.

-Лекальные линейки.

-Поверочные линейки с широкой рабочей поверхностью и плиты.

-Щупы.

02. Штангенинструменты.

-Штангенциркули.-Штангенглубиномер с величиной отсчета по нониусу 0.05 мм и пределами измерений 0-250 мм

-Штангенрейсмас с величиной отсчета по нониусу 0.05 и 0.1 мм

03. Микрометрические измерительные средства.

-Микрометры-Микрометрический глубиномер

-Микрометрический нутромер

04. Калибры и шаблоны.

-Предельные калибры-Шаблоны

05. Плоскопараллельные концевые меры длины.

06. Контроль углов и конусов.

-Угломеры с нониусом-Оптический угломер

-Синусная линейка

-Угловые призматические меры

-Калибры для конусов инструментов

-Угловые шаблоны

-Технические уровни

-Оптический квадрант

07. Рычажно-механические приборы.

-Индикаторы часового типа-Индикаторная скоба

-Индикаторные нутромеры

-Нутромеры с ценой деления 0.001 и 0.002 мм

-Индикаторный глубиномер

-Рычажный микрометр

-Рычажная скоба

-Измерительная пружинная головка (микрокатор)

-Малогабаритная измерительная пружинная головка (микатор)

-Миникатор - головка измерительная рычажно-пружинная

-Рычажно-зубчатая измерительная головка

-Многооборотный индикатор

-Правила эксплуатации рычажно-механических приборов

08. Контроль резьбы.

-Резьбовые шаблоны-Цилиндрические резьбовые калибры

-Резьбовой микрометр со вставками

-Измерение среднего диаметра резьбы методом трех измерительных проволочек

09. Контроль зубчатых колес и шлицевых соединений.

-Штангензубомер-Зубомер кромочный индикаторный

-Контроль биения зубчатого колеса

-Тангенциальный зубомер

-Шагомер для окружного шага

-Зубомерные микрометры

-Нормалемеры

-Шаблоны для контроля профиля зуба

-Калибры и шаблоны для контроля шлицевых соединений

10. Пневматический длиномер высокого давления ротаметрического типа.

11. Оптикомеханические приборы.

-Оптиметры-Вертикальный оптический длиномер

-Машина оптикомеханическая для измерения длин типа ИЗМ

-Инструментальные микросхемы

-Универсальный измерительный микроскоп

12. Приборы для контроля шероховатости.

-Профилометры и профилографы-Двойной микроскоп МИС-11

13. Измерительные приборы и устройства, повышающие производительность измерений и контроля.

-Электрифицированные приборы общего назначения-Электроконтактные приборы

-Индуктивные приборы

-Емкостные приборы

-Фотоэлектрические приборы

-Понятие об активном контроле

-Цифровые отсчетные устройства и координатно-измерительные машины

К началу страницы

"Краткий иллюстрированный русско-английский словарь по машиностроению". Владимир Шварц.

"The concise illustrated Russian-English dictionary of mechanical engineering". Vladimir V. Shvarts.

Москва, издательство "Русский язык", 1983 г., 224 с., иллюстраций: 1419, терминов: 3795.Файл: книга (djvu)

Аннотация:

Краткий иллюстрированный русско-английский словарь по машиностроению содержит практический минимум, необходимый студентам-иностранцам, желающим быстрее освоить русскую терминологию по машиностроению.

Основная цель словаря: обеспечить наиболее точное понимание русских терминов с помощью пояснений, выраженных общепонятными средствами информации - иллюстрациями.

Особенно большую пользу графические пояснения могут принести тем, для кого ни один из языков словаря не является родным. Студент и молодой специалист найдут в иллюстрации дополнительное пособие в тех случаях, когда само содержание термина недостаточно ясно. Иллюстрация полезна и в чисто учебных целях, являясь дополнительной опорой для памяти и тем самым облегчая трудный процесс запоминания иностранного термина.

Словарь построен по тематическому принципу.

В конце словаря дан алфавитный указатель русских терминов.

Предисловие:

Настоящий словарь отличается от обычных технических словарей тем, что в нем почти все термины снабжены пояснениями, сделанными на общепонятном графическом языке, в виде принятых в международной практике символов, формул, графиков, схем, чертежей, рисунков.

Наука и техника давно пользуются таким международным языком для того, чтобы наиболее точно и полно описать сущность предметов и явлений. Форму предмета можно вернее всего передать не словами, а при помощи рисунка или чертежа, выполненных согласно строго установленным правилам. Свойства материала гораздо точнее описываются не названием, а химической формулой и набором числовых значений определенных физико-химических показателей. Процесс изменения свойств предмета характеризуется обычно графиками, построенными в определенной системе координат и т.п. В отличие от этого точного и конкретного графического изображения определенных научных и технических понятий слова (термины), которые применяются в разных языках для обозначения тех же понятий, отличаются обычно неустойчивостью и многозначностью, меняя свое значение в зависимости от контекста...

О пользовании словарем

01. Математика

02. Физика

МеханикаАкустика

Гидромеханика

Термодинамика

Электричество и магнетизм

Оптика

Ядерная физика

03. Сопротивление материалов

04. Технические материалы

Черные металлыЦветные металлы

Пластмассы

05. Детали машин

Общие терминыЗаклёпочные соединения

Сварные соединения

Резьбовые соединения

Валы и оси

Шпоночные и шлицевые соединения

Опоры и подшипники

Направляющие

Муфты

Пружины

06. Передачи и механизмы

Общие терминыФрикционные передачи

Ремённые передачи

Цепные передачи

Зубчатые передачи

Редукторы

Механизмы

Гидравлический и пневматический приводы

Смазывание

Органы управления

07. Организация и управление производством

Общие терминыОрганизация производства

Производственный процесс

Внутризаводской транспорт

08. Литейное производство

Общие терминыФормовочные материалы

Формовка

Плавка и заливка

Дефекты отливок

09. Обработка давлением

ПрокаткаКовка

Листовая штамповка

10. Сварка

Общие терминыДуговая сварка

Контактная сварка

Газовая сварка

Пайка

11. Термообработка

12. Обработка резанием

Общие терминыТочение

Обработка отверстий

Строгание и долбление

Фрезерование

Протягивание

Шлифование

Обработка резьбы

Обработка зубчатых колес

Отделочная обработка

Физико-химическая обработка

Слесарно-сборочные работы

13. Техническое черчение

14. Точность, взаимозаменяемость, измерения

Общие терминыДопуски и посадки

Калибры

Точность формы поверхностей

Точность расположения поверхностей

Шероховатость поверхности

Точность зубчатых колёс

15. Разные машины

Транспортные машиныГорные и нефтепромысловые машины

Строительные машины

Сельскохозяйственные машины

"Радиация. Дозы, эффекты, риск".

"Radiation. Doses, effects, risks".

United Nations Environment Programme.Перевод с английского, Москва, издательство Мир, 79 с., 1988 г.

Файл:

книга (djvu)

книга (pdf)

Аннотация:

Книга представляет собой обзор данных, собранных научным комитетом по действию атомной радиации при ООН за 30 лет его деятельности. Рассмотрены вопросы влияния радиации на жизнедеятельность, предельно допустимые дозы, а также наблюдаемые уровни радиоактивности в окружающей среде и продуктах питания (по отдельным регионам). Книга рассчитана на широкий круг читателей.

Предисловие:

Мировая общественность стала проявлять серьезную озабоченность по поводу воздействия ионизирующих излучений на человека и окружающую среду с начала 50-х годов. Дело не только в том, что у всех в памяти еще свежи ужасы бомбардировок Хиросимы и Нагасаки, но и в том, что в результате испытаний ядерного оружия в атмосфере, проводимых тремя странами, радиоактивный материал стал распространяться по всему земному шару. О действии радиоактивных осадков на человека и окружающую среду было известно в то время очень мало, высказывались лишь многочисленные гипотезы о том, как повлияет на здоровье человека облучение от этого широко распространившегося источника радиации...

Брошюра, которую я имею удовольствие представить читателю, выходит в свет в тридцатую годовщину создания комитета. Цель ее состоит в том, чтобы результаты исследований комитета стали достоянием более широкой аудитории, чем это было до сих пор...

Мустафа Камаль Толба

генеральный директор Программы ООН по окружающей среде

Найроби, декабрь 1985 г.

Введение

Радиация и жизнь

Естественные источники радиации

Источники, созданные человеком

Действие радиации на человека

Понятие приемлего риска

К началу страницы

"Как надо работать. Как изобретать". А.К.Гастев.

Москва, 1922 г. 46 c.Файл: книга (pdf)