Межкристаллитная коррозия металла

статья в формате pdfМежкристаллитная коррозия — вид коррозии, при котором разрушение металла происходит преимущественно вдоль границ зерен. Межкристаллитная коррозия обусловлена диффузионными процессами в структуре стали, приводящими к образованию карбидов хрома по границам зерен и одновременным обеднением хромом участков, непосредственно прилегающих к границам зерен.

При легировании стали хромом в количестве более 12 % она становится коррозионностойкой, т.к. на ее поверхности образуется пассивирующий слой, защищающий ее от коррозии. Дополнительное легирование никелем высокохромистых сталей позволяет получать в результате термической обработки однофазную аустенитную структуру, обладающую высокой коррозионной стойкостью, т.к. весь хром в данном случае растворен в аустените.

Межкристаллитной коррозии подвержены многие стали, которые в коррозионно-агрессивных средах имеют высокую стойкость к общей коррозии. Из применяемых в нефтеперерабатывающей промышленности сталей межкристаллитной коррозии подвержены хромоникелевые, хромоникельмолибденовые, хромоникельмарганцевые коррозионностойкие стали и высоколегированные никелевые сплавы.

При нагреве аустенитной коррозионностойкой стали до температуры 450…850°С и выдержке ее при этой температуре в течении определенного времени возникает термодинамическая вероятность перехода хрома из свободного в связанное состояние с образованием карбидов хрома Cr23C6 и их выделением по границам аустенитных зерен. Количество карбидов хрома

Cr23C6 зависит от содержания углерода в стали. Нагрев стали имеет место при изготовлении (например, сваркой) и эксплуатации оборудования.

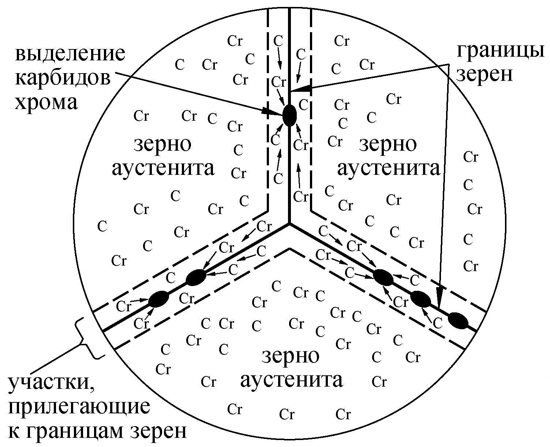

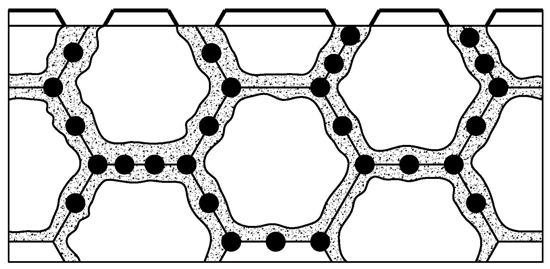

Скорость диффузионного перемещения углерода в стали при нагреве превышает скорость диффузионного перемещения хрома. В образовании карбидов хрома Cr23C6 на границах аустенитных зерен участвует практически весь углерод, диффундирующий к границам из всего объема зерен, а хром, входящий в состав карбида Cr23C6, диффундирует только из приграничных слоев зерен, т.к. из-за малой скорости диффузии он не успевает диффундировать из глубины зерен. На рисунке 1 приведена схема диффузионного перемещения хрома, происходящего при нагреве аустенитной коррозионностойкой стали.

а)

б)

Рисунок 1. Диффузионное перемещение хрома с образованием карбидов хрома, происходящее при нагреве аустенитной коррозионностойкой стали

В структуре стали возникает локальная химическая неоднородность. Карбиды хрома Cr23C6, обогащенные хромом, выделяются по границам зерен, а участки, непосредственно прилегающие к границам зерен, оказываются обедненными хромом (см. рисунок 1). При этом обедненные хромом границы зерен и участки, непосредственно прилегающие к ним, переходят в активное состояние по отношению к зернам, находящимся в пассивном состоянии.

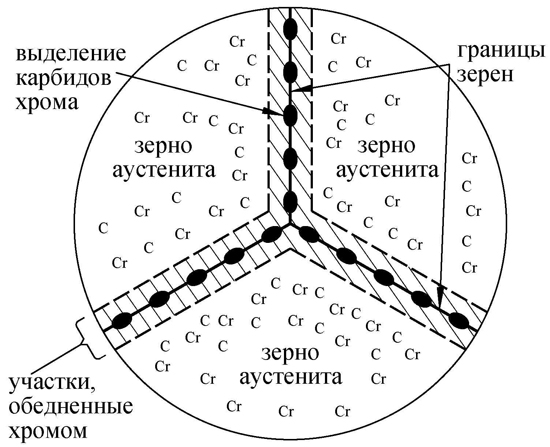

В результате диффузии и карбидообразования содержание хрома на границах аустенитных зерен оказывается менее 12 %, т.е. ниже того предела, который обеспечивает коррозионную стойкость стали (рисунок 2). Под воздействием коррозионно-агрессивной среды происходит избирательное коррозионное разрушение участков, обедненных хромом. Именно поэтому межкристаллитное разрушение распространяется только по участкам, непосредственно прилегающим к границам зерен, обедненных хромом и находящимся в активном состоянии.

Рисунок 2. Распределение хрома в поперечном сечении аустенитных зерен

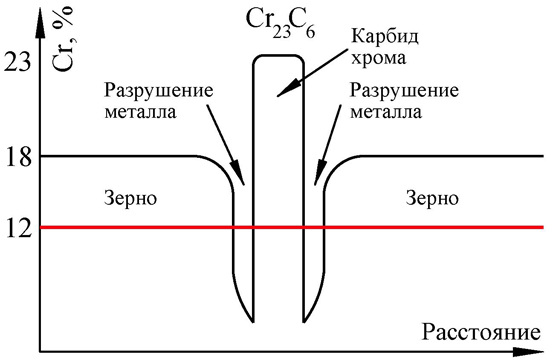

Схема разрушения металла при межкристаллитной коррозии приведена на

рисунке 3.

а)

б)

а – выделение карбидов хрома по границам зерен;

б – межкристаллитная коррозия по участкам, обедненным хромом

Рисунок 3. Схема разрушения металла при межкристаллитной коррозии

Состояние стали с выделившимися по границам зерен карбидами хрома называется сенсибилизированным, т.е. сталь является чувствительной (восприимчивой) к межкристаллитной коррозии.

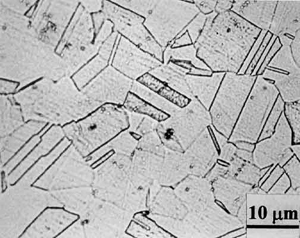

На рисунке 4 приведены микроструктуры аустенитной коррозионностойкой стали AISI 304. На рисунке 4а приведена структура стали в исходном состоянии, на рисунке 4б — структура стали в сенсибилизированном состоянии, т.е. восприимчивом к межкристаллитной коррозии.

|

|

| а) | б) |

а – исходная структура; б – сенсибилизация структуры

Рисунок 4. Микроструктура стали AISI 304

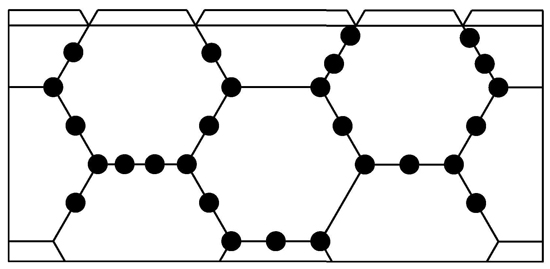

Наибольшая склонность к межкристаллитной коррозии наблюдается в тех случаях, когда карбиды хрома на границах зерен образуют непрерывные цепочки (густую сетку). Однако само по себе наличие у стали склонности к межкристаллитной коррозии не обязательно приводит к коррозионному разрушению.

На рисунке 5 приведены фотографии внешнего вида и микроструктура материала трубы Ø89×4 мм (сталь 08Х18Н10Т), подверженной межкристаллитной коррозии. Труба входила в конструкцию устройства для очистки наружной поверхности печных труб водяным паром, расположенного в месте выхода дымовых газов из печи.

|

|

| а) | б) |

|

|

| в | |

а, б – внешний вид трубы; в – микроструктура, ×240 (без травления)

Рисунок 5. Межкристаллитная коррозия стали 08Х18Н10Т

Оксид серы SO3 и сернистые соединения железа, содержащиеся в дымовых газах, осаждались на наружной поверхности трубы. Под воздействием конденсата водяного пара происходило растворение оксида серы с образованием сернистой кислоты, которая воздействовала на металл трубы. Эксплуатация при высокой температуре и воздействии сернистой кислоты привела к межкристаллитной коррозии стали 08Х18Н10Т.

Термическая обработка коррозионностойких аустенитных сталей заключается в закалке в воде с 1050…1200°С. Нагрев до этой температуры вызывает растворение карбидов хрома (Cr23C6), а быстрое охлаждение фиксирует состояние пересыщенного твердого раствора углерода в аустените без карбидов хрома. Медленное охлаждение при закалке недопустимо, т.к. при этом, как и при отпуске, происходит выделение карбидов хрома, приводящее к появлению склонности стали к межкристаллитной коррозии.

Повторный нагрев стали до температуры 450…850°С и выдержка при этой температуре в течении некоторого времени вызывает выделение карбидов лишь у пересыщенного аустенита, т.е. у закаленных аустенитных сталей (при содержании в них углерода более 0,005 %).

Все способы борьбы с появлением склонности в сталях к межкристаллитной коррозии направлены на предотвращение выделения хрома из аустенита с последующим образованием карбидов хрома.

Одним из распространенных способов предотвращения межкристаллитной коррозии является применение аустенитных сталей с низким содержанием углерода (не более 0,03 %). Чувствительность к межкристаллитной коррозии у сталей типа Х18Н10 практически устраняется при снижении содержания углерода до 0,015…0,020 %. Дополнительное легирование азотом (до 0,1 %) сталей с низким содержанием углерода (до 0,03 %) повышает их стойкость к межкристаллитной коррозии.

Склонность к межкристаллитной коррозии аустенитных коррозионностойких сталей устраняется также легированием их стабилизирующими элементами: титаном, ниобием, танталом, цирконием. Эти элементы являются сильными карбидообразователями и обладают большим химическим сродством к углероду, чем хром. Поэтому при введении в сталь титана, ниобия, тантала или циркония образуются малорастворимые в аустените карбиды типа MC (TiC, NbC, TaC и ZrC), а не карбиды хрома Cr23C6. Титан, ниобий, тантал или цирконий, соединяясь с углеродом, препятствуют тем самым образованию карбидов хрома (хром остается растворенным в аустените) и, как следствие, возникновению межкристаллитной коррозии. Однако количество карбидообразующих элементов должно быть достаточным, чтобы они могли связать весь свободный углерод в карбиды.

Аустенитные стали, легированные карбидообразующими элементами, рекомендуется подвергать стабилизирующему отжигу. Стабилизирующий отжиг заключается в выдержке стали в течение 2…3 ч при 850…900°С и охлаждении на воздухе. При указанной температуре в сталях образуются карбиды элементов-стабилизаторов (титана, ниобия и др.), а не карбиды хрома, в результате чего содержание углерода в аустените уменьшается и вероятность образования склонности к межкристаллитной коррозии при последующем нагреве до температуры более 450°С снижается, т.к. образование карбидов хрома не происходит. Стабилизирующему отжигу следует подвергать материал оборудования, эксплуатирующегося при температуре выше 400°С.

В нефтеперерабатывающей промышленности оборудование технологических установок гидроочистки, каталитического крекинга, гидрокрекинга и других эксплуатируется при высокой температуре в средах, которые не вызывают межкристаллитную коррозию. Однако при охлаждении во время остановок и особенно после циклов регенерации катализатора на металл воздействуют слабоокислительные среды, содержащие сернистую и политионовые кислоты, которые и вызывают появление межкристаллитной коррозии.

При межкристаллитной коррозии разрушение металла распространяется на большую глубину и сопровождается снижением его прочности и пластичности. Срок службы оборудования из аустенитных сталей на технологических установках определяется временем образования в сталях склонности к межкристаллитной коррозии.