В помощь станочнику.

- 01. Режимы резания (токарная и фрезерная обработка).

- 02. Резьбы.

- 03. Твердость металла.

- 04. Источники информации.

Режимы резания (токарная и фрезерная обработка).

Компактно изложенная информация по режимам резания, обозначениям и основным формулам для точения, сверления и фрезерования от компании Uddeholm Corrax. Язык - английский.брошюра Uddeholm Corrax (pdf)

Содержание

-Cutting data formulae

-Turning

-Milling (Face milling, Square shoulder milling, End milling)

-Drilling

-Tapping

К началу страницы

Резьбы.

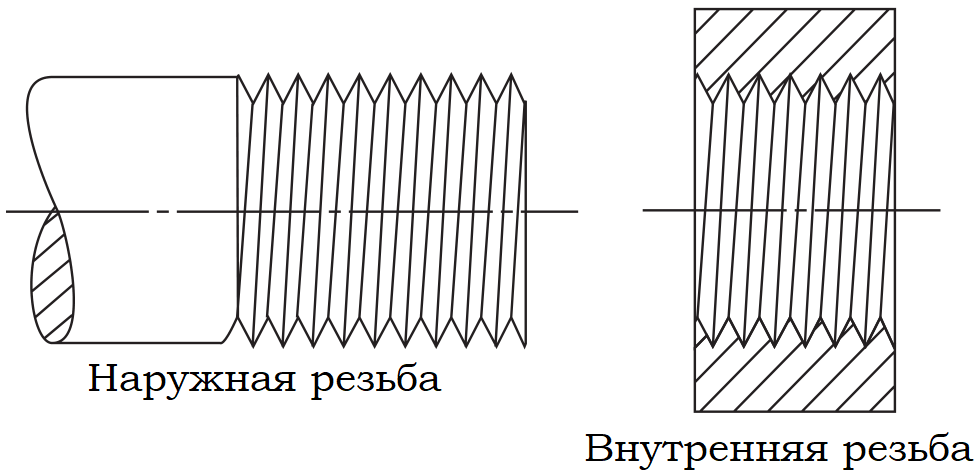

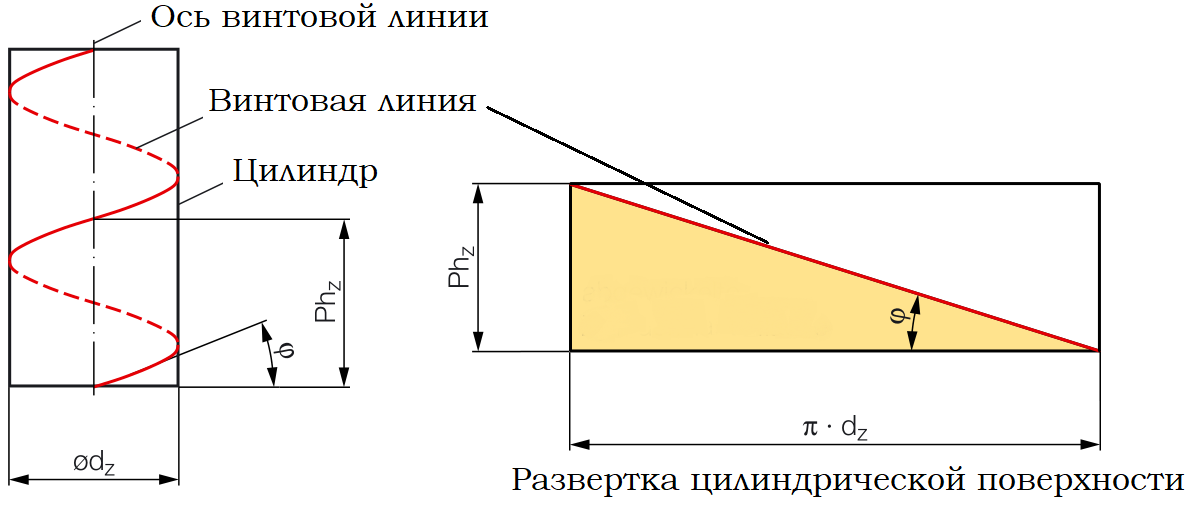

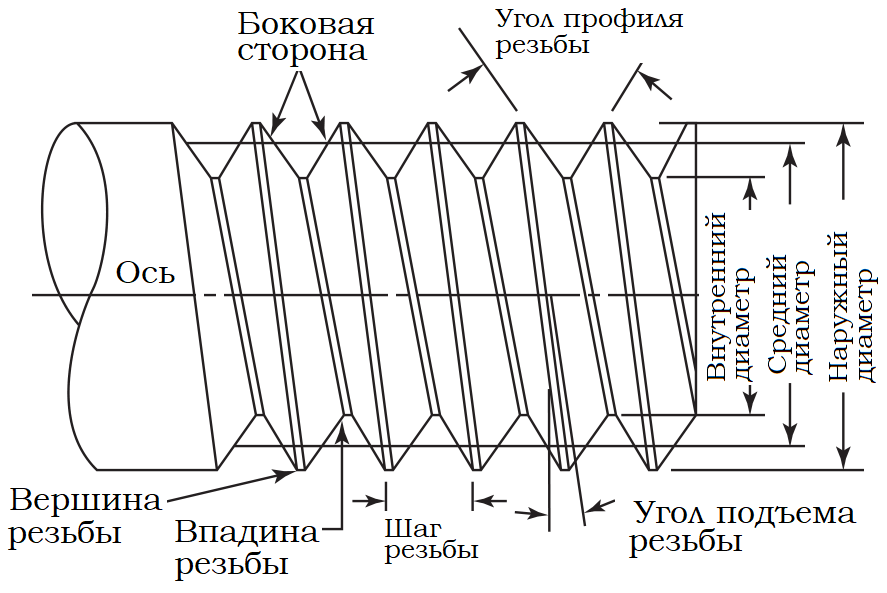

Метрическая резьба.Рис. Наружная и внутренняя резьба Рис. Винтовая линия резьбы, угол подъема резьбы Винтовая линия - кривая в трёхмерном пространстве, расположенная на круглом цилиндре, конусе (или криволинейной поверхности вращения) и пересекающая образующие под одинаковым углом. Шаг винтовой линии - это расстояние между соседними витками линии, отсчитанное вдоль образующей цилиндра.

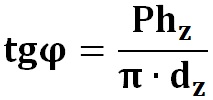

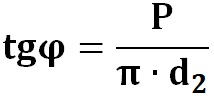

Угол подъема винтовой линии φ определяется из соотношения:

Где Phz - ход винтовой линий

dz - диаметр цилиндра В зависимости от направления подъема витков на цилиндрической поверхности винтовая линия (резьба) может быть правой и левой. У правой резьбы винтовая линия поднимается слева вверх направо (по часовой стрелке со стороны наблюдателя). У левой - винтовая линия поднимается против часовой стрелки со стороны наблюдателя.

Угол подъема резьбы φ - угол, образованный касательной к винтовой линии, описываемой средней точкой боковой стороны резьбы, и плоскостью, перпендикулярной к оси резьбы.

В данном случае:

Для однозаходной резьбы:

Где P - шаг резьбы, d2 - средний диаметр наружной резьбы. Для многозаходной резьбы:

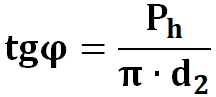

Где Ph - ход резбы, d2 - средний диаметр наружной резьбы. Резьба может быть однозаходной и многозаходной. Пояснения - на рисунках ниже:

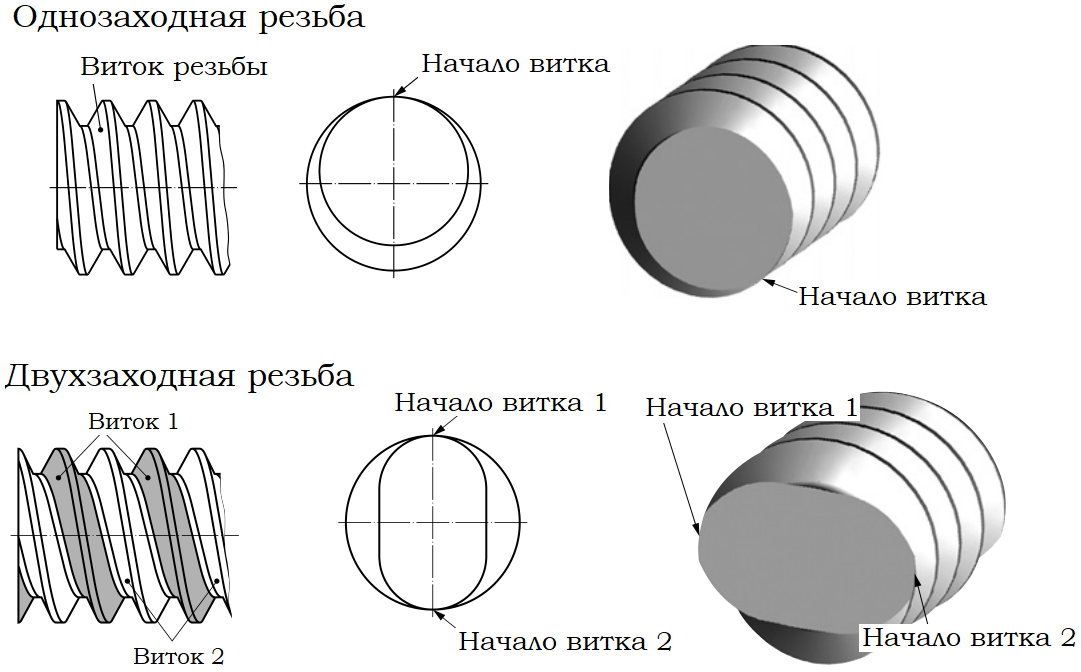

Для многозаходных резьб:

Ph = n * P

Где Ph - ход резьбы, P - шаг резьбы, n - число заходов.

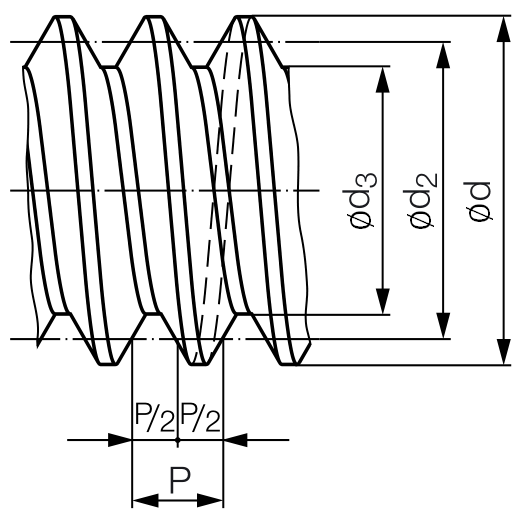

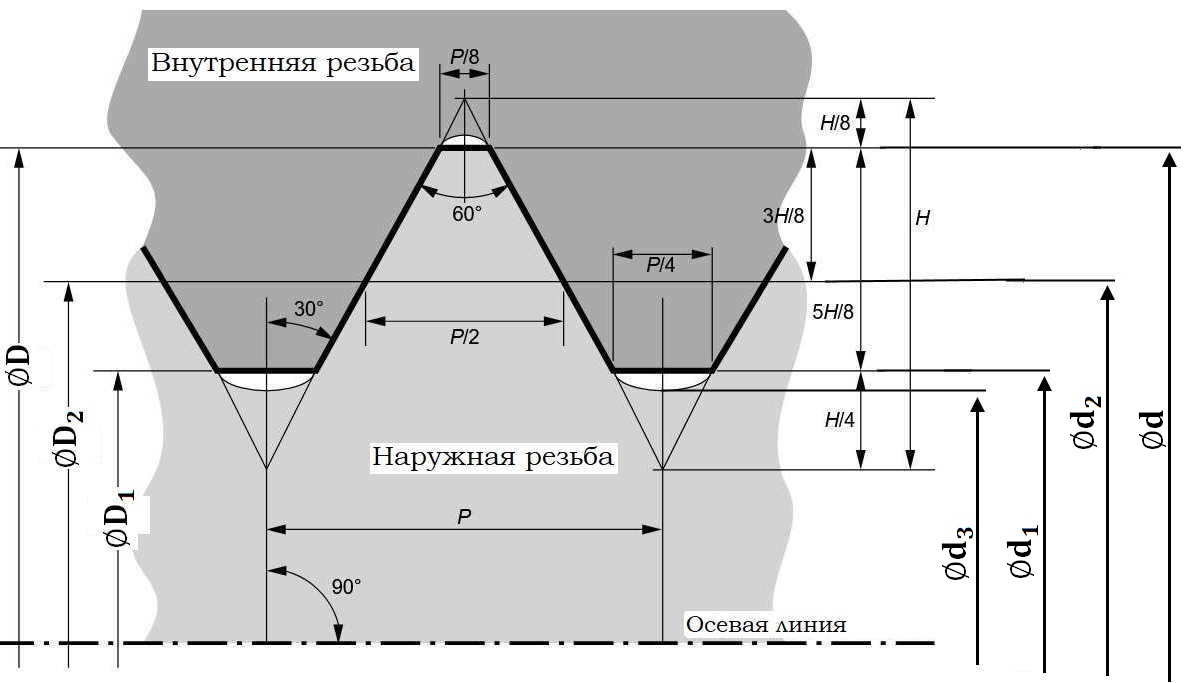

Рис. Наружная резьба. Рис. Наружная резьба. ⌀d - наружный диаметр наружной резьбы, это диаметр цилиндра, описанного вокруг вершин наружной резьбы. Равен диаметру заготовки болта перед нарезкой резьбы.

⌀d2 - средний диаметр наружной резьбы, это диаметр цилиндра, образующая которого пересекает профиль резьбы таким образом, что её отрезки, образованные при пересечении с канавкой, равны половине номинального шага резьбы.

⌀d3 - внутренний диаметр наружной резьбы по дну впадины.

P - шаг резьбы.

На данном рисунке не указан параметр ⌀d1 - внутренний диаметр наружной резьбы.

Более подробное описание параметров наружной резьбы приведено ниже на рисунке основного профиля метрической резьбы.

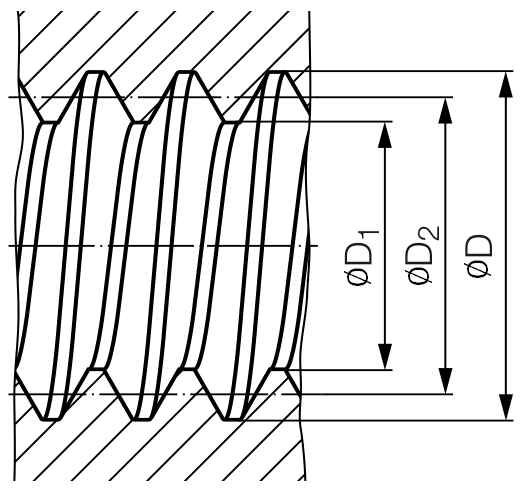

Рис. Внутренняя резьба

⌀D - наружный диаметр внутренней резьбы, это диаметр цилиндра, описанного вокруг впадин внутренней резьбы ⌀D.

⌀D1 - внутренний диаметр внутренней резьбы, это диаметр цилиндра, вписанного в вершины внутренней резьбы ⌀D1. Равен диаметру отверстия заготовки гайки перед нарезкой резьбы.

⌀D2 - средний диаметр внутренней резьбы, это диаметр цилиндра, образующая которого пересекает профиль резьбы таким образом, что её отрезки, образованные при пересечении с канавкой, равны половине номинального шага резьбы.

Более подробное описание параметров внутренней резьбы приведено ниже на рисунке основного профиля метрической резьбы.

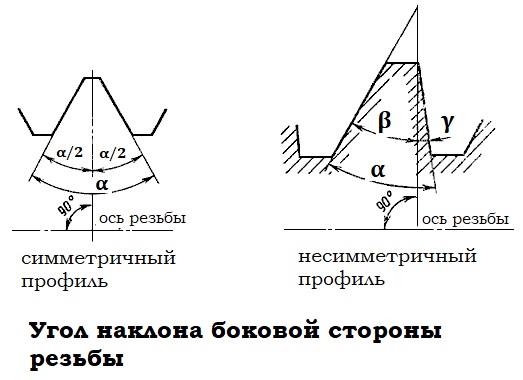

Рис. Угол наклона боковой стороны резьбы

Где

α - угол профиля резьбы

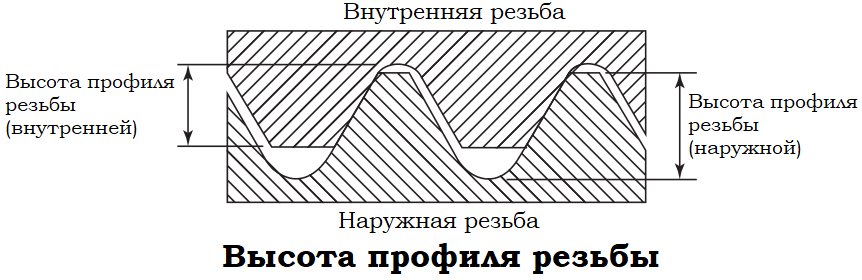

Для несимметричного профиля: α = β + γ Рис. Высота профиля резьбы

Высота профиля резьбы - расстояние между вершиной и впадиной резьбы в плоскости осевого сечения в направлении, перпендикулярном к оси резьбы Рис.

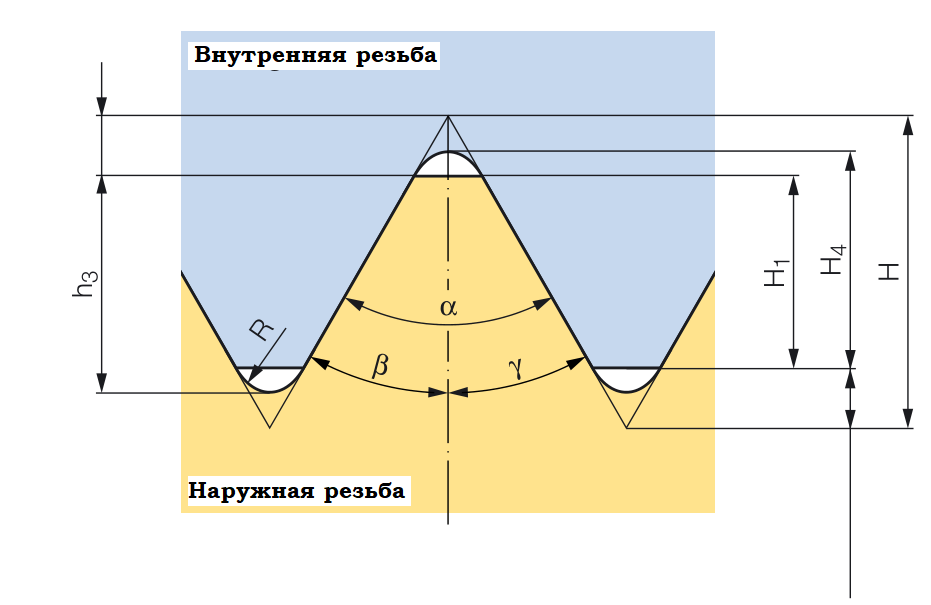

Слева: основной профиль метрической резьбы. Справа: высота исходного треугольника резьбы.

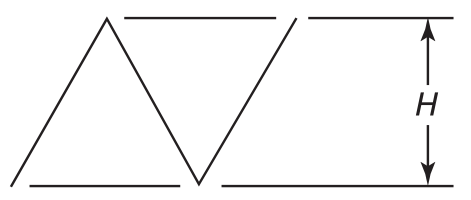

H - высота исходного треугольника резьбы.

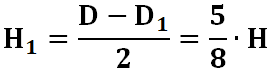

H1 - Рабочая высота профиля резьбы.

H4 - Высота профиля резьбы.

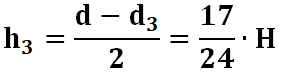

h3 - Высота профиля резьбы.

R - Радиус впадины резьбы.

α - угол профиля резьбы. Для симметричного профиля: β = γ

Определения:

Высота исходного треугольника резьбы (H) - это расстояние между вершиной и основанием исходного треугольника резьбы в направлении, перпендикулярном к оси резьбы.

Рабочая высота профиля резьбы (H1) - длина проекции участка взаимного перекрытия профилей сопрягаемых наружной и внутренней резьб на перпендикуляр к оси резьбы.

Высота профиля резьбы (H4, h3) - расстояние между вершиной и впадиной резьбы в плоскости осевого сечения в направлении, перпендикулярном к оси резьбы.

Радиус впадины резьбы (R) - радиус впадины резьбы в плоскости осевого сечения.

Рис. Основной профиль метрической резьбы. ⌀D - наружный диаметр внутренней резьбы (гайки).

⌀D1 - внутренний диаметр внутренней резьбы (гайки). Несмотря на свое название, этот параметр не равен диаметру отверстия заготовки гайки перед нарезкой резьбы (см. диаметр расточки (сверления) отверстия ⌀Dотв).

⌀D2 - средний диаметр внутренней резьбы (гайки).

⌀d - номинальный наружный диаметр наружной резьбы (болта). Несмотря на свое название, этот параметр не равен диаметру заготовки болта перед нарезкой резьбы (см. диаметр обточки стержня ⌀dст).

⌀d1 - внутренний диаметр наружной резьбы (болта).

⌀d2 - средний диаметр наружной резьбы (болта).

⌀d3 - внутренний диаметр наружной резьбы (болта) по дну впадины.

P - шаг резьбы.

H - высота исходного треугольника резьбы.

Основные формулы для метрической резьбы.

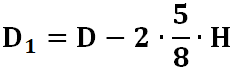

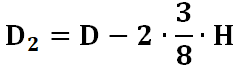

Внутренний диаметр внутренней резьбы (гайки):Средний диаметр внутренней резьбы (гайки):

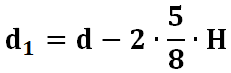

Внутренний диаметр наружной резьбы (болта):

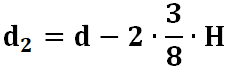

Средний диаметр наружной резьбы (болта):

Внутренний диаметр наружной резьбы (болта) по дну впадины:

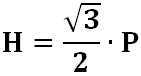

Высота исходного треугольника резьбы:

Рабочая высота профиля резьбы:

Высота профиля резьбы:

Радиус впадины резьбы:

ГОСТы - для изготовления метрических резьб.

01. ГОСТ 19258-73. Стержни под нарезание мтерической резьбы. Диаметры. (файл pdf)02. ГОСТ 19257-73. Отверстия под нарезание метрической резьбы. Диаметры. (файл pdf)

03. ГОСТ 24705-2004. Резьба метрическая. Основные размеры. (файл pdf)

04. ГОСТ 11708-82. Резьба. Термины и определения. (файл pdf)

К началу страницы

Твердость металла.

Твердость - это мера сопротивления деформации при приложении внешней силы к материалу. В отличие от физических величин, таких как длина, время, объем или электрический ток, твердость является интегральным показателем механических свойств материала. Существует эмпирическое соответствие между значением твердости и рядом механических характеристик:- Предел прочности на сжатие, растяжение, изгиб

- Предел текучести

- Предел упругости

- Устойчивость к износу

- Пластичность

Металлические детали должны работать во все более тяжелых условиях, при постоянно увеличивающихся нагрузках, давлении и температуре. Измерение твердости - это простой и эффективный способ определения способности деталей выдерживать нагрузку.

Твердость по Бринеллю (Hardness Brinell, НВ).

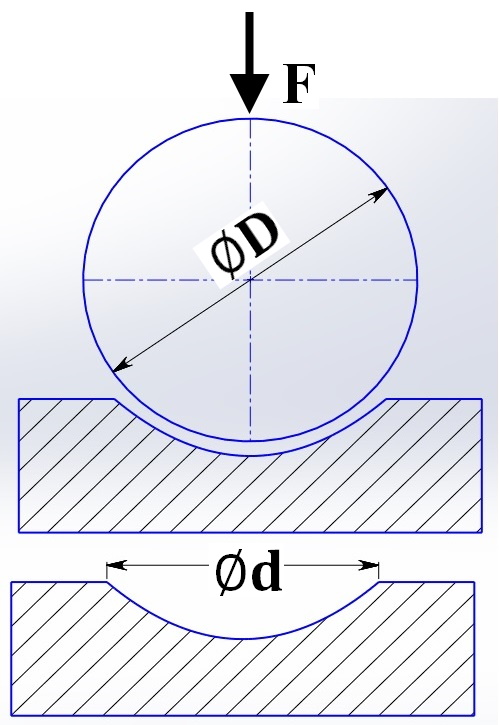

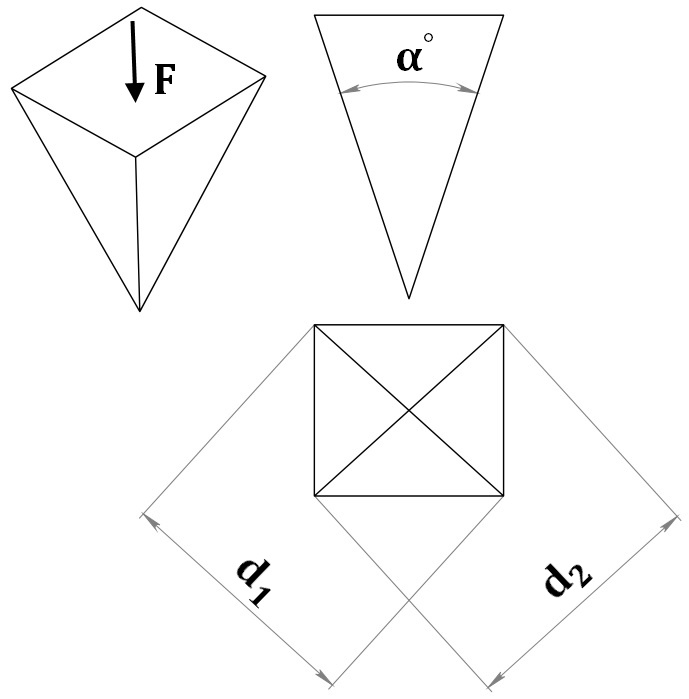

Твёрдость вычисляется как отношение усилия, приложенного к шарику, к площади отпечатка (причём площадь отпечатка берётся как площадь части сферы, а не как площадь круга); размерность единиц твердости по Бринеллю МПа (кгс/мм²). Чаще всего проводится измерение твердости по Бринеллю. Этот метод регламентирован ГОСТ 9012. Стоит учитывать, что по Бринеллю не рекомендуется тестировать стали и сплавы, твердость которых превышает значение 450HB.Рис.01

F – прилагаемая сила

⌀D – диаметр шарика (индентора)

⌀d – диаметр отпечатка

Метод Бринелля применяется для определения твердости цветных металлов или низколегированных сталей и неприменим для образцов из закаленной стали. Это связано с тем, что рабочая нагрузка составляет 3000 кгс. Шарик деформируется, поэтому метод Бринелля не может считаться неразрушающим методом контроля.

Обозначение

Твёрдость, определённая по этому методу, обозначается символом HB или HBW, гдеH — hardness (англ. твердость),

B — Бринелль,

W — материал индентора, затем указывают диаметр индентора, нагрузку и время выдержки.

НВ - при применении стального шарика (для металлов и сплавов твердостью менее 450 единиц);

HBW - при применении шарика из твердого сплава (для металлов и сплавов твердостью более 450 единиц).

Символу НВ (HBW) предшествует числовое значение твердости из трех значащих цифр, а после символа указывают диаметр шарика, значение приложенной силы (в кгс), продолжительность выдержки, если она отличается от 10 до 15 с.

Примеры обозначений.

250 НВ 5/750 - твердость по Бринеллю 250, определенная при применении стального шарика диаметром 5 мм при силе 750 кгс (7355 Н) и продолжительности выдержки от 10 до 15 с.575 HBW 2,5/187,5/30 - твердость по Бринеллю 575, определенная при применении шарика из твердого сплава диаметром 2,5 мм при силе 187,5 кгс (1839 Н) и продолжительности выдержки 30 с.

При определении твердости стальным шариком или шариком из твердого сплава диаметром 10 мм при силе 3000 кгс (29420 Н) и продолжительности выдержки от 10 до 15 с твердость по Бринеллю обозначают только числовым значением твердости и символом НВ или HBW. Пример обозначения: 190 НВ, 550 HBW.

Расчетная формула.

Твёрдость рассчитывается как отношение приложенной нагрузки к площади поверхности отпечаткаРис.02

где

F – прилагаемая сила, [кгс]

D – диаметр шарика, [мм]

d – диаметр отпечатка, [мм]

HBW – твердость по Бринеллю, [кгс/мм²]

Может использоваться сокращение BHN (Brinell Hardness Number).

Сила может выражаться в Ньютонах [Н], в таком случае ее значение следует перевести в кгс, используя соотношение:

1 кгс = 9.81 Н

Твердость по Роквеллу (Hardness Rockwell, HR).

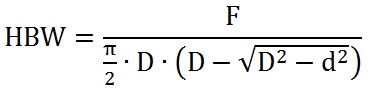

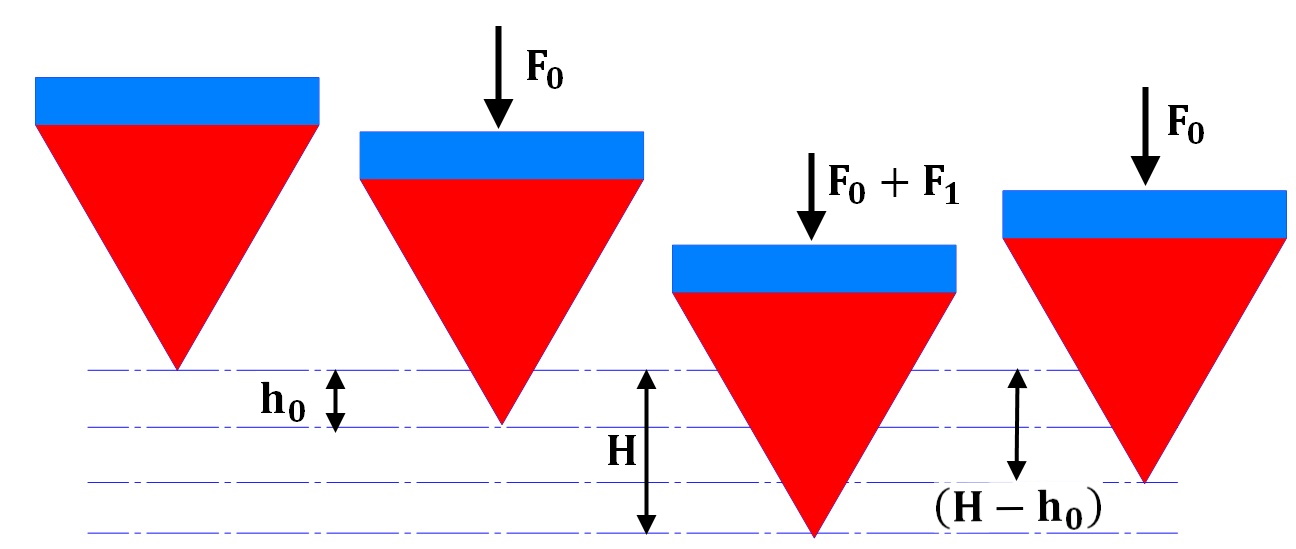

Метод основан на фиксации прямого измерения глубины проникновения твердого тела измерительной головки (индентора) в материал образца. Глубина отпечатка характеризует способность материала сопротивляться внешнему воздействию без образования валика из вытесненного металла вокруг индентора. Единица твердости по Роквеллу (HR) - безразмерная величина, соответствующая осевому перемещению индентора на 0.002 мм. Форма применяемого индентора может существенно отличаться. Именно поэтому было введено несколько типов измерительных шкал, которые соответствуют определенной его форме. Твёрдость определяется по относительной глубине вдавливания стального, твердосплавного шарика или алмазного конуса в поверхность тестируемого материала. Твёрдость, определённая по этому методу, является безразмерной и обозначается HRA, HRB, HRC и т.д.; твёрдость вычисляется по формулам (2) или (3):

где

h=(H - h0 ) — глубина относительного вдавливания наконечника после снятия основной нагрузки;

e — коэффициент, равный 0.002 мм для метода Роквелла и 0.001 мм для метода Супер-Роквелла.

Таблица 01. Расчетные формулы для различных шкал метода Роквелла.

| Шкала | Расчетная формула |

| A, C, D | 100 - (H - h0)/0.002 |

| B, E, F, G | 130 - (H - h0)/0.002 |

| Шкала | Тип индентора |

| A,C,D | Алмазный конусный (угол при вершине 120 градусов, радиус 0.2 мм) |

| B,F,G | Стальной сферический, диаметр шарика 1.588 мм (1/16"), шероховатость Ra=0.04 мкм |

| E,H,K | Стальной сферический, 3.175 мм (1/8"), шероховатость Ra=0.04 мкм |

| Шкала | Обозначение | Предварительное усилие F0 Н (кгс) |

Основное усилие F1 Н (кгс) |

Общее усилие F Н (кгс) |

Диапазон измерений (единицы твердости) |

| A | HRA | 98.07 (10) | 490.3 (50) | 588.4 (60) | 20-88 |

| B | HRB | 98.07 (10) | 882.6 (90) | 980.7 (100) | 20-100 |

| C | HRC | 98.07 (10) | 1373 (140) | 1471 (150) | 20-70 |

| D | HRD | 98.07 (10) | 882.6 (90) | 980.7 (100) | 40-77 |

| E | HRE | 98.07 (10) | 882.6 (90) | 980.7 (100) | 70-100 |

| F | HRF | 98.07 (10) | 490.3 (50) | 588.4 (60) | 60-100 |

| G | HRG | 98.07 (10) | 1373 (140) | 1471 (150) | 30-94 |

| H | HRH | 98.07 (10) | 490.3 (50) | 588.4 (60) | 80-100 |

| K | HRK | 98.07 (10) | 1373 (140) | 1471 (150) | 40-100 |

Максимальная твёрдость по Роквеллу по шкалам A и C составляет 100 единиц, а по шкале B - 130 единиц.

Устройство шкалы твердости по Роквеллу.

Разработано несколько шкал для определения твердости (A…H, K, N, T), которые предназначены для работы в различных комбинациях "тип индентора – величина нагрузки".Таблица 04.

| Шкала | Диапазон измерений (единицы твердости) |

Материалы, для которых разработана шкала |

| HRA | 20-88 | коррозионностойкие и жаропрочные стали |

| HRB | 20-100 | сплавы меди, ковкий чугун, низкоуглеродистые стали |

| HRC | 20-70 | высокоуглеродистые стали после термической обработки |

| Шкала | Тип индентора | Предварительное усилие F0 |

Основное усилие F1 |

Применения |

| HRA | Алмазный конус | 10 кгс | 60 кгс | Твердосплавы, мелкозернистая закаленная сталь, тонкие листы стали. |

| HRB | Стальной шарик ⌀1.587 мм (1/16") |

10 кгс | 100 кгс | Медные сплавы, мягкие стали, алюминиевые сплавы, ковкий чугун |

| HRC | Алмазный конус | 10 кгс | 150 кгс | Сталь, твердый чугун, ковкий перлитный чугун, титан, сталь с глубокой закалкой и материалы тверже HRB100 |

| HRD | Алмазный конус | 10 кгс | 60 кгс | Тонкая сталь, сталь средней твердости и перлитный ковкий чугун |

| HRE | Стальной шарик ⌀3.175 мм (1/8") |

10 кгс | 100 кгс | Чугун, алюминиевые и магниевые сплавы, подшипниковые металлы |

| HRF | Стальной шарик ⌀1.587 мм (1/16") |

10 кгс | 60 кгс | Отожженные медные сплавы, тонкие мягкие баббиты |

| HRG | Стальной шарик ⌀1.587 мм (1/16") |

10 кгс | 150 кгс | Фосфорная бронза, бериллиевая медь, ковкое железо. Верхний предел шкалы - HRG 92, чтобы избежать возможной деформации индентора. |

| HRH | Стальной шарик ⌀3.175 мм (1/8") |

10 кгс | 100 кгс | Алюминий, цинк, свинец |

| HRK | Стальной шарик ⌀3.175 мм (1/8") |

10 кгс | 150 кгс | Подшипниковые металлы и другие очень мягкие или тонкие материалы. Используйте самый маленький шарик и самую тяжелую нагрузку, которые не дают эффекта наковальни. |

| HRL | Стальной шарик ⌀6.35 мм (1/4") |

10 кгс | 60 кгс | То же, что и для шкалы HRK |

| HRM | Стальной шарик ⌀6.35 мм (1/4") |

10 кгс | 100 кгс | То же, что и для шкалы HRK |

| HRP | Стальной шарик ⌀6.35 мм (1/4") |

10 кгс | 150 кгс | То же, что и для шкалы HRK |

| HRR | Стальной шарик ⌀12.7 мм (1/2") |

10 кгс | 60 кгс | То же, что и для шкалы HRK |

| HRS | Стальной шарик ⌀12.7 мм (1/2") |

10 кгс | 100 кгс | То же, что и для шкалы HRK |

| HRV | Стальной шарик ⌀12.7 мм (1/2") |

10 кгс | 150 кгс | То же, что и для шкалы HRK |

Метод Супер-Роквелла (Rockwell Superficial).

Данная методика позволяет определять твёрдость при малых нагрузках мелких деталей из металлов и сплавов, листового металла, наплавленных слоев, упрочняющих покрытий. Твердомер по методу Супер-Роквелла обеспечивает испытания на твёрдость в диапазоне воспроизводимых нагрузок от 15 до 45 кгс с применением двух типов инденторов (алмазного конуса и стального шарика), что даёт возможность получения значений твёрдости по шести шкалам Супер-Роквелла:НR15N, НR30N, НR45N, НR15T, НR30T, НR45T.

Для шкал N индентором является алмазный конус, для шкал T – стальной шарик.

Расчетная формула для метода Супер-Роквела:

HR = 100 - (H - h0)/0.001

При использовании специальных инденторов (стальных шариков различного диаметра) возможно определение твёрдости цветных сплавов, пластмасс, графитов и металлографитов, фанеры, прессованной древесины и других материалов по шкалам Роквелла:

HRE, НRH, НRК, НRR, НRL, НRМ, НRР, НRS, НRV,

по шкалам Супер-Роквелла:

HR15W, HR30W, HR45W, HR15X, HR30X, HR45X, HR15Y, HR30Y, HR45Y. Таблица 06. Сводная таблица по шкалам Супер-Роквелла.

| Шкала | Тип индентора | Предварительное усилие F0 | Основное усилие F1 | Применения |

| HR 15N | Алмазный конус | 3 кгс | 15 кгс | Аналогично шкале HRC, но для тонких материалов |

| HR 30N | Алмазный конус | 3 кгс | 30 кгс | То же, что и для шкалы HR15N |

| HR 45N | Алмазный конус | 3 кгс | 45 кгс | То же, что и для шкалы HR15N |

| HR 15T | Стальной шарик ⌀1.587 мм (1/16") | 3 кгс | 15 кгс | Аналогично шкале HRB, но для тонких материалов |

| HR 30T | Стальной шарик ⌀1.587 мм (1/16") | 3 кгс | 30 кгс | То же, что и для шкалы HR15T |

| HR 45T | Стальной шарик ⌀1.587 мм (1/16") | 3 кгс | 45 кгс | То же, что и для шкалы HR15T |

| HR 15W | Стальной шарик ⌀3.175 мм (1/8") | 3 кгс | 15 кгс | Для очень мягких материалов |

| HR 30W | Стальной шарик ⌀3.175 мм (1/8") | 3 кгс | 30 кгс | Для очень мягких материалов |

| HR 45W | Стальной шарик ⌀3.175 мм (1/8") | 3 кгс | 45 кгс | Для очень мягких материалов |

| HR 15X | Стальной шарик ⌀6.35 мм (1/4") | 3 кгс | 15 кгс | Для очень мягких материалов |

| HR 30X | Стальной шарик ⌀6.35 мм (1/4") | 3 кгс | 30 кгс | Для очень мягких материалов |

| HR 45X | Стальной шарик ⌀6.35 мм (1/4") | 3 кгс | 45 кгс | Для очень мягких материалов |

| HR 15Y | Стальной шарик ⌀12.7 мм (1/2") | 3 кгс | 15 кгс | Для очень мягких материалов |

| HR 30Y | Стальной шарик ⌀12.7 мм (1/2") | 3 кгс | 30 кгс | Для очень мягких материалов |

| HR 45Y | Стальной шарик ⌀12.7 мм (1/2") | 3 кгс | 45 кгс | Для очень мягких материалов |

Простота метода (главным образом, отсутствие необходимости измерять диаметр отпечатка) привела к его широкому применению в промышленности для проверки твёрдости. Также не требуется высокая чистота измеряемой поверхности, например, недостаток методов Бринелля и Виккерса — необходимость измерения размеров отпечатка с помощью микроскопа и требуют полировки поверхности. Недостатки метода Роквелла:

Менее высокая точность и повторяемость измерений по сравнению с методами Бринелля и Виккерса.

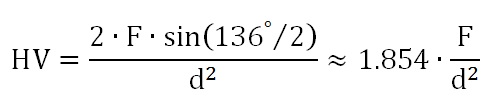

Твердость по Виккерсу (Hardness Vickers, HV).

Рис.03

F - сила;

α° - угол между противоположными гранями пирамиды 136° (масштаб не соблюден);

d1 – длина диагонали отпечатка;

d2 - длина диагонали отпечатка.

Твёрдость по Виккерсу определяется по площади отпечатка, оставляемого четырёхгранной алмазной пирамидкой, вдавливаемой в поверхность. Твёрдость вычисляется как отношение нагрузки, приложенной к пирамидке, к площади поверхности отпечатка (причём площадь поверхности отпечатка берётся как площадь части геометрически правильной пирамиды, а не как площадь поверхности фактического отпечатка).

Размерность единиц твёрдости по Виккерсу: [кгс/мм²].

Прилагаемая нагрузка: 1–100 кгс.

Время выдержки: 10-15 с.

Твёрдость, определённая по этому методу, обозначается HV с обязательным указанием нагрузки и времени выдержки, что позволяет с большей точностью определить значение твердости.

Расчетная формула:

Рис.04

F – сила, приложенная к индентору, [кгс];

d=(d1 + d2)/2 – арифметическое среднее двух диагоналей: d1 и d2, [мм];

HV – твердость по Виккерсу. Примеры обозначения:

800 HV 10. Число единиц твердости 800, нагрузка 10 кгс.

220 HV 10/40. Твердость по Виккерсу 220 единиц, измерена при нагрузке 10 кгс, время выдержки 40 с.

Данный метод получил распространение при определении твердости деталей и заготовок, которые имеют небольшую толщину. Кроме этого, он может применяться для измерения твердости деталей, имеющих поверхностный твердый слой. К особенностям этого способа тестирования образца можно отнести нижеприведенные моменты:

01. Применяется так называемый алмазный индентор, который имеет форму пирамиды с четырьмя гранями и равными сторонами.

02. Выбирается определенное время выдержки.

03. После того, как снимается нагрузка, проводится измерение размеров диагоналей получившегося отпечатка и вычисляется их среднее арифметическое.

04. Величина прилагаемой нагрузки регламентирована, может выбираться в зависимости от типа тестируемого материала.

05. В некоторых случаях после полученного значения указывается время выдержки и величина прилагаемой нагрузки, что позволяет с большей точностью определить значение твердости.

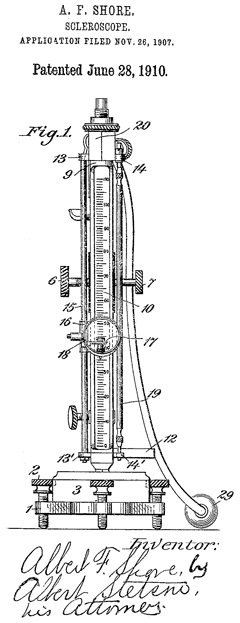

Твердость по Шору (Hardness Shore, HS).

Метод основан на определении твердости материала образца по высоте отскакивания бойка, падающего на поверхность испытуемого тела с определенной высоты. Твердость оценивается в условных единицах, пропорциональных высоте отскакивания бойка. Метод и шкала предложены американским промышленником Альбертом Ф. Шором в 1906 году. Испытания производятся на особом приборе — склероскопе (Рис.05), где боек весом 2.5 г, падая с постоянной высоты, ударяется о поверхность испытываемого металла и отскакивает на определенную высоту, зависящую от твердости металла. Мерой твердости на склероскопе Шора является высота отскока бойка; она указывается стрелкой индикатора на шкале прибора, имеющей 140 делений.Рис.05 Склероскоп Шора

Обозначение

Обозначается HSx, где H — Hardness, S — Shore и x — латинская буква, обозначающая тип шкалы, использованной при измерении. Например: 85HSD.

Шкала

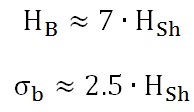

Основные шкалы C и D. Шкала прибора имеет 140 равных делений. Нормируемая высота отскока бойка соответствует 100 делениям. Цена деления должна быть не более 1-й единицы твёрдости по Шору. В склероскопе модели C высота падения бойка h1 = 254 мм; высота отскока h2 = 181.4 мм (соответствует 100 единиц твёрдости по Шору). В склероскопе модели D высота падения бойка h1 = 19.0 мм; высота отскока h2 = 13.6 мм (соответствует 100 единиц твёрдости по Шору). Твёрдость по Шору (HSh) для углеродистой стали связана с твёрдостью по Бринеллю (HB) и пределом прочности при растяжении σb следующими зависимостями:

Рис.06

Wikipedia:

Метод не дает точных показаний, так как высота отскакивания бойка зависит не только от твердости испытуемого металла, но и от множества других причин: от толщины металла, от степени шероховатости его поверхности, внутренней структуры и т. д. Однако этот метод, вследствие его простоты и оперативности, часто применяется в заводской практике — преимущественно для быстрого контроля результатов термической обработки стальных изделий (закалки и отпуска). Он так же позволяет производить измерения прямо на готовых изделиях, крупногабаритных деталях и криволинейных поверхностях. Таблица 07. Твердость различных инструментов и сталей.

| Инструмент | Твердость |

| Сталь 40Х | 13-15 HRC |

| Зубило (рабочая часть) | 52-57 HRC |

| Ножовка по металлу (зубья) | 61-64 HRC |

| Зубчатые колеса | от 40 HRC |

| Калибры (рабочие поверхности) | 56-64 HRC |

| Метчики, плашки | 61-64 HRC |

| Фрезы HSS | 62-66 HRC |

| Сверла по металлу | 62-64 HRC |

| Хвостовик сверла | 35-40 HRC |

| Обойма подшипника | 60-65 HRC |

| Шарик подшипника | 62-66 HRC |

| Клапан двигателя | 56-58 HRC |

Таблицы соответствий единиц твердости по различным методикам.

Таблица 08. Неаустенитные стали (диапазон шкалы Роквелла HRC). Указанная сила – суммарная (преднагрузка и основная). Значения твердости по методике Бринелля, указанные в скобках, находятся вне рекомендованного диапазона. Источник: стандарт ASTM E140-07 Standard Hardness Conversion Tables for Metals.| Роквелл HRC 150 кгс |

Роквелл HRA 60 кгс |

Роквелл HRD 100 кгс |

Виккерс HV |

Бринелль HBS 10 мм стальной шарик 3000 кгс |

Бринелль HBW 10 мм твердосплавный шарик 3000 кгс |

| 68 | 85.6 | 76.9 | 940 | - | - |

| 67 | 85.0 | 76.1 | 900 | - | - |

| 66 | 84.5 | 75.4 | 865 | - | - |

| 65 | 83.9 | 74.5 | 832 | - | (739) |

| 64 | 83.4 | 73.8 | 800 | - | (722) |

| 63 | 82.8 | 73.0 | 772 | - | (705) |

| 62 | 82.3 | 72.2 | 746 | - | (688) |

| 61 | 81.8 | 71.5 | 720 | - | (670) |

| 60 | 81.2 | 70.7 | 697 | - | (654) |

| 59 | 80.7 | 69.9 | 674 | - | 634 |

| 58 | 80.1 | 69.2 | 653 | - | 615 |

| 57 | 79.6 | 68.5 | 633 | - | 595 |

| 56 | 79.0 | 67.7 | 613 | - | 577 |

| 55 | 78.5 | 66.9 | 595 | - | 560 |

| 54 | 78.0 | 66.1 | 577 | - | 543 |

| 53 | 77.4 | 65.4 | 560 | - | 525 |

| 52 | 76.8 | 64.6 | 544 | (500) | 512 |

| 51 | 76.3 | 63.8 | 528 | (487) | 496 |

| 50 | 75.9 | 63.1 | 513 | (475) | 481 |

| 49 | 75.2 | 62.1 | 498 | (464) | 469 |

| 48 | 74.7 | 61.4 | 484 | 451 | 455 |

| 47 | 74.1 | 60.8 | 471 | 442 | 443 |

| 46 | 73.6 | 60.0 | 458 | 432 | 432 |

| 45 | 73.1 | 59.2 | 446 | 421 | 421 |

| 44 | 72.5 | 58.5 | 434 | 409 | 409 |

| 43 | 72.0 | 57.7 | 423 | 400 | 400 |

| 42 | 71.5 | 56.9 | 412 | 390 | 390 |

| 41 | 70.9 | 56.2 | 402 | 381 | 381 |

| 40 | 70.4 | 55.4 | 392 | 371 | 371 |

| 39 | 69.9 | 54.6 | 382 | 362 | 362 |

| 38 | 69.4 | 53.8 | 372 | 353 | 353 |

| 37 | 68.9 | 53.1 | 363 | 344 | 344 |

| 36 | 68.4 | 52.3 | 354 | 336 | 336 |

| 35 | 67.9 | 51.5 | 345 | 327 | 327 |

| 34 | 67.4 | 50.8 | 336 | 319 | 319 |

| 33 | 66.8 | 50.0 | 327 | 311 | 311 |

| 32 | 66.3 | 49.2 | 318 | 301 | 301 |

| 31 | 65.8 | 48.4 | 310 | 294 | 294 |

| 30 | 65.3 | 47.7 | 302 | 286 | 286 |

| 29 | 64.8 | 47.0 | 294 | 279 | 279 |

| 28 | 64.3 | 46.1 | 286 | 271 | 271 |

| 27 | 63.8 | 45.2 | 279 | 264 | 264 |

| 26 | 63.3 | 44.6 | 272 | 258 | 258 |

| 25 | 62.8 | 43.8 | 266 | 253 | 253 |

| 24 | 62.4 | 43.1 | 260 | 247 | 247 |

| 23 | 62.0 | 42.1 | 254 | 243 | 243 |

| 22 | 61.5 | 41.6 | 248 | 237 | 237 |

| 21 | 61.0 | 40.9 | 243 | 231 | 231 |

| 20 | 60.5 | 40.1 | 238 | 226 | 226 |

| Роквелл HRB 100 кгс |

Роквелл HRA 60 кгс |

Роквелл HRF 60 кгс |

Виккерс HV |

Бринелль HBS 3000 кгс |

| 100 | 61.5 | - | 240 | 240 |

| 99 | 60.9 | - | 234 | 234 |

| 98 | 60.2 | - | 228 | 228 |

| 97 | 59.5 | - | 222 | 222 |

| 96 | 58.9 | - | 216 | 216 |

| 95 | 58.3 | - | 210 | 210 |

| 94 | 57.6 | - | 205 | 205 |

| 93 | 57.0 | - | 200 | 200 |

| 92 | 56.4 | - | 195 | 195 |

| 91 | 55.8 | - | 190 | 190 |

| 90 | 55.2 | - | 185 | 185 |

| 89 | 54.6 | - | 180 | 180 |

| 88 | 54.0 | - | 176 | 176 |

| 87 | 53.4 | - | 172 | 172 |

| 86 | 52.8 | - | 169 | 169 |

| 85 | 52.3 | - | 165 | 165 |

| 84 | 51.7 | - | 162 | 162 |

| 83 | 51.1 | - | 159 | 159 |

| 82 | 50.6 | - | 156 | 156 |

| 81 | 50.0 | - | 153 | 153 |

| 80 | 49.5 | - | 150 | 150 |

| 79 | 48.9 | - | 147 | 147 |

| 78 | 48.4 | - | 144 | 144 |

| 77 | 47.9 | - | 141 | 141 |

| 76 | 47.3 | - | 139 | 139 |

| 75 | 46.8 | 99.6 | 137 | 137 |

| 74 | 46.3 | 99.1 | 135 | 135 |

| 73 | 45.8 | 98.5 | 132 | 132 |

| 72 | 45.3 | 98.0 | 130 | 130 |

| 71 | 44.8 | 97.4 | 127 | 127 |

| 70 | 44.3 | 96.8 | 125 | 125 |

| 69 | 43.8 | 96.2 | 123 | 123 |

| 68 | 43.3 | 95.6 | 121 | 121 |

| 67 | 42.8 | 95.1 | 119 | 119 |

| 66 | 42.3 | 94.5 | 117 | 117 |

| 65 | 41.8 | 93.9 | 116 | 116 |

| 64 | 41.4 | 93.4 | 114 | 114 |

| 63 | 40.9 | 92.8 | 112 | 112 |

| 62 | 40.4 | 92.2 | 110 | 110 |

| 61 | 40.0 | 91.7 | 108 | 108 |

| 60 | 39.5 | 91.1 | 107 | 107 |

К началу страницы

Источники информации

Литература.

Статьи.

Стандарты (определение твердости).

Ниже приведены стандарты (ГОСТ, ISO, ASTM), содержащие информацию по определению твердости по методам Роквелла, Бринелля и Виккерса.Метод Роквелла (Rockwell hardness testing).

ГОСТ 9013-59. Металлы. Метод измерения твёрдости по Роквеллу.ГОСТ 22975-78. Метод измерения твердости по Роквеллу при малых нагрузках (по Супер-Роквеллу).

ISO 6508-1. Metallic materials. Rockwell hardness test. Part 1: Test method.

ISO 6508-2. Metallic materials—Rockwell hardness test. Part 2: Verification and calibration of testing machines and indenters.

ISO 6508-3. Metallic materials—Rockwell hardness test. Part 3: Calibration of reference blocks.

ISO 2039-2. Plastics—Determination of hardness. Part 2: Rockwell hardness.

ASTM E18. Standard Methods for Rockwell Hardness and Rockwell Superficial Hardness of Metallic Materials.

ASTM E-140. Standard Hardness Conversion Tables for Metals. Relationship Among Brinell Hardness, Vickers Hardness, Rockwell Hardness, Superficial Hardness, Knoop Hardness, and Scleroscope Hardness.

Метод Бринелля (Brinell hardness testing).

ГОСТ 9012-59. Металлы. Метод измерения твердости по Бринеллю.ISO 6506-1:2014. Metallic materials. Brinell hardness test. Part 1: test method.

ISO 6506-2:2017. Metallic materials. Brinell hardness test. Part 2: verification and calibration of testing machine.

ISO 6506-3:2014. Metallic materials. Brinell hardness test. Part 3: calibration of reference blocks.

ISO 6506-4:2014. Metallic materials. Brinell hardness test. Part 4: Table of hardness values.

ASTM E10-14. Standard method for Brinell hardness of metallic materials.

Метод Виккерса (Vickers hardness testing).

ASTM E92. Standard method for Vickers hardness of metallic materials (withdrawn and replaced by E384-10e2).ASTM E384. Standard Test Method for Knoop and Vickers Hardness of Materials.

ISO 6507-1. Metallic materials. Vickers hardness test. Part 1: Test method.

ISO 6507-2. Metallic materials. Vickers hardness test. Part 2: Verification and calibration of testing machines.

ISO 6507-3. Metallic materials. Vickers hardness test. Part 3: Calibration of reference blocks.

ISO 6507-4. Metallic materials. Vickers hardness test. Part 4: Tables of hardness values.

ISO 18265. Metallic materials. Conversion of Hardness Values.